I.C.T

| Beschikbaarheid Status: | |

|---|---|

| Hoeveelheid: | |

| SMT LED TV-assemblagelijn

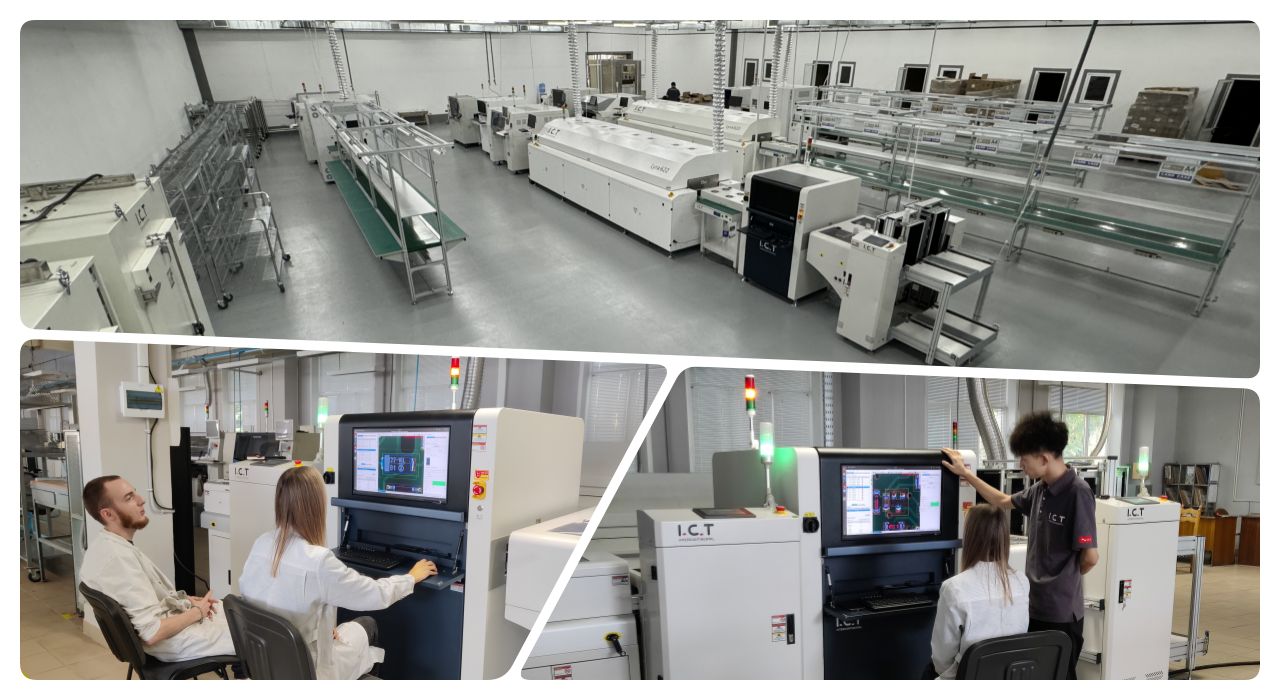

ICT levert een complete SMT LED TV-assemblagelijn vanuit drie eigen fabrieken en ruim 22 jaar SMT-expertise. We bieden volledige fabrieksplanning, aangepaste lay-outs, arbeidsschattingen en ROI-prognoses voor tv-fabrikanten. Lijnen variëren van semi-automatisch tot volledig automatisch met laders, printers, snelle placers, reflow-ovens, AOI en ontladers. Eén operator per dienst houdt de kosten laag. Het vermogen blijft op 18 kW/u. Wij bedienen tv-bedrijven over de hele wereld. De installatie duurt slechts 3 dagen, inclusief lucht-, stroom-, uitlaat-, verlichtings- en 23±0,9°C-controles. De training duurt 7-15 dagen over software, onderhoud, veiligheid en probleemoplossing. Onze 15-jarige wereldwijde service zorgt voor een soepele werking. Deze kant-en-klare tv-assemblagelijn start de productie snel, is eenvoudig schaalbaar en levert duidelijke, betrouwbare tv-panelen met bewezen kwaliteit en deskundige ondersteuning.

| Functie

Geautomatiseerde paneelstroom

De tv-assemblagelijn verbindt machines via MES voor realtime data en hogere opbrengsten op tv-panelen. Laders kunnen grote maten verwerken. Printers passen pasta met cameraprecisie toe op chips en drivers. Hogesnelheidsplaatsers laten kleine onderdelen perfect vallen. Reflow houdt ±0,9°C vast voor sterke verbindingen. AOI controleert onmiddellijk. Losers sorteren borden. Buffers houden een stabiel tempo aan, monitoring op afstand werkt overal, automatische recepten schakelen snel en volledige traceerbaarheid ondersteunt gemengde tv-modellen met minimale downtime.

Precisie van plakken

Printers in de tv-assemblagelijn vergrendelen stencils micron-nauwkeurig en passen frames aan paneelformaten. Snelle omschakelingen verminderen de stilstandtijd. Dankzij de automatische dosering en reiniging blijven de afdrukken onberispelijk. 3D SPI verifieert het pastavolume om defecten te voorkomen. Dit is essentieel voor dichte tv-circuits. Meerdere soorten pasta werken, inclusief lage temperaturen voor gevoelige chips. De druk van de rakel wordt aangepast voor een gelijkmatige dekking op lange borden, waardoor de betrouwbaarheid wordt vergroot, herwerk wordt verminderd en snelle nieuwe tv-lanceringen mogelijk worden gemaakt met stabiele resultaten en een hogere dagelijkse output.

Snelle plaatsing

Placers in de tv-assemblagelijn maken gebruik van JUKI-technologie voor ultrasnelle, spot-on chipmontage op tv-printplaten. Ze verwerken non-stop 01005 tot grote onderdelen. Vision-systemen garanderen een nulafwijking. Multi-nozzle-koppen bereiken topsnelheden. Feeders worden automatisch herladen voor continue runs. Software past zich onmiddellijk aan tv-variaties aan. Dit elimineert fouten in compacte lay-outs, verhoogt de lijnsnelheid en ondersteunt gemengde batches met naadloze overgangen en betrouwbare herhaalbaarheid voor 24/7 tv-productie met grote volumes.

Efficiëntie van de Reflow-oven

Ovens zijn voorzien van meer dan 12 zones met onafhankelijke convectie voor gelijkmatige verwarming in de tv-assemblagelijn. Stikstof zorgt voor heldere, sterke verbindingen voor televisies met een lange levensduur. Profielen passen automatisch de bordbehoeften aan. Koeling voorkomt kromtrekken. Warmteterugwinning bereikt een rendement van 18 kW/u. Transportbanden synchroniseren met MES voor een perfect tempo, inline-controles voorkomen stops tijdens lange runs en energiebesparende modi ondersteunen non-stop tv-productie met hoge output.

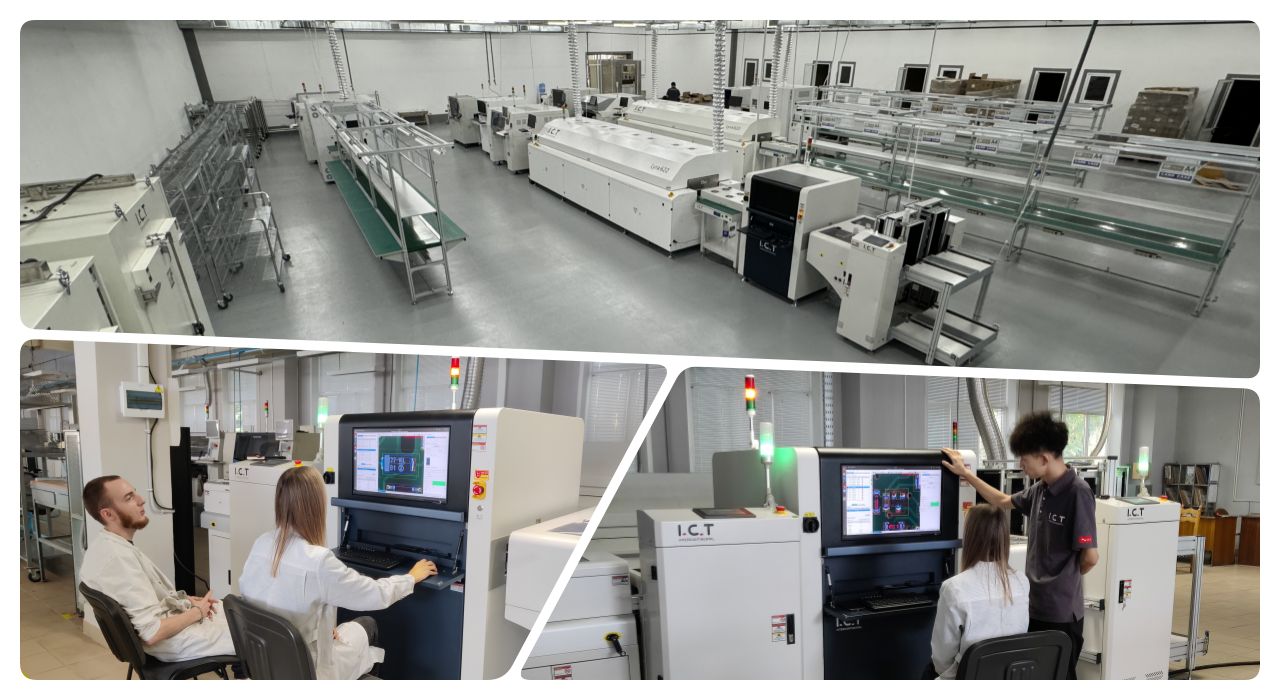

Inspectie en testen

AOI legt 8K-beelden op volle snelheid vast, waardoor misplaatsingen of soldeerfouten onmiddellijk worden opgemerkt. AI leert van elk bord. Feedback corrigeert plaatsers onmiddellijk. Dit vermindert defecten in de tv-assemblagelijn. Automatische afwijzingsroutering zorgt ervoor dat de lijn blijft stromen, registreert gegevens voor traceerbaarheid en genereert rapporten voor snelle verbeteringen in gevarieerde tv-programma's.

| Specificatie

| Categorie | Projectdetails | |

|---|---|---|

| Vereisten voor fabrieksindeling | Indeling fabrieksluchtcircuit | Gebruik een fabrieksluchtbron of een aparte olievrije persluchtmachine. De druk moet groter zijn dan 7 kg/cm². |

| Elektrische fabrieksindeling | Eenfasig AC220 (220±10%, 50/60Hz) Driefasig AC 380V (380±10%, 50/60Hz) | |

| Indeling fabrieksuitlaat | Het minimale debiet van het uitlaatkanaal is 500 kubieke voet per minuut (14,15 m³/min). | |

| Indeling fabrieksverlichting | De ideale verlichting in de fabriek is 800~1200LUX, in ieder geval niet minder dan 300LUX. | |

| Indeling fabriekstemperatuur | De omgevingstemperatuur van de productieworkshop is 23 ± 3 ° C, over het algemeen 17 ~ 28 ° C, en de relatieve vochtigheid is 45% ~ 70% RH. | |

| Materiaalvoorbereiding | BOM-lijst | Maak een lijst van alle onderdelen en hoeveelheden die nodig zijn voor de assemblage van de PCBA-productielijn. |

| CAD-bestand | Digitaal ontwerpbestand voor het plannen van de PCB-indeling en machine-installatie. | |

| Gerber-bestand | Standaardbestand voor PCB-productie en printsjabloon. | |

| Soldeerpasta | Materiaal aangebracht op pads voordat componenten in de printer worden geplaatst. | |

| Materialen voor SMD-componenten | Onderdelen voor opbouwmontage zoals chips en weerstanden voor plaatsing. | |

| Industriële alcohol | Wordt gebruikt om borden en stencils schoon te maken tijdens het installatieproces. | |

| Gesplitste riem | Tape om feederspoelen aan te sluiten zonder de lijn te stoppen. | |

| Stencil | Metalen plaat met gaten om soldeerpasta nauwkeurig af te drukken. |

| Lijst met SMT-lijnapparatuur

ICT maakt een echte hoogwaardige PCBA-productielijn. Vacuümlader geeft bord schoon. Automatische printer plakt goed. Placerset chip waar. Veel zone-reflow-soldeer hard. Goede AOI vindt alles slecht. Lijn blijft strak. Opbrengst hoog. Kosten laag. Geen spel. Zorg voor een autogezondheidslampje voor hard werken. Bord is klaar voor de echte wereld. Wij zijn weer vol.

| Productnaam | Doel in SMT-lijn |

|---|---|

| PCB -lader | Laadt automatisch kale PCB's op de lijn. |

| Soldeerpasta printer | Print soldeerpasta nauwkeurig op PCB-pads. |

| Kies en plaats machine | Monteert componenten nauwkeurig op PCB's. |

| Refllow Oven | Smelt soldeer om stevige verbindingen te vormen. |

| AOI -machine | Inspecteert soldeerverbindingen en plaatsingsfouten. |

| SPI-machine | Controleert de hoogte en kwaliteit van de soldeerpasta. |

| Traceerbaarheidsapparatuur | Registreert en volgt productiegegevens: lasermarkeermachine/ labelmonteerder /inkjetprinter |

| SMT -reinigingsmachine | Gebruikt voor het reinigen van PCB's, stencils, armaturen, spuitmonden, enz. |

| Laser-PCB-routeermachine | Snijd de PCBA in het eindproduct |

| Klantsuccesvideo

In september 2025 bezocht ICT-ingenieur Roka een fabriek voor LED-verlichting thuis voor installatie en training. De klant had een volautomatische tv-assemblagelijn nodig met 13 machines (totaal 29 meter), maar had slechts een ruimte van 21 x 5 meter. We hebben het opnieuw ontworpen tot een compacte U-vorm, perfect passend in 16 x 2,7 m. Na 2 dagen installatie en foutopsporing plus 6 dagen praktijkgerichte training voltooide Roka de levering. Uitrusting omvatte vacuümlader VL-1200, volautomatische printer 1200, transportband, Pick & Place, L8 Reflow-oven, koeltransportband, shuttler, AOI AI1238, ontlader en MLS2400-scheider. De klant startte de volgende dag met een stabiele, hoogwaardige productie.

| Service- en trainingsondersteuning

ICT verzorgt de complete service voor de TV-assemblagelijn, van planning tot dagelijkse exploitatie. Installatie en testen duren slechts 3 dagen. Engineers trainen uw team 7-15 dagen op machines en software. Onderdelen worden snel verzonden vanuit 8 wereldwijde magazijnen. Diagnose op afstand en bezoeken ter plaatse lossen problemen onmiddellijk op. Regelmatige audits en upgrades zorgen voor topprestaties. Onze 15 jaar meertalige ondersteuning zorgt ervoor dat uw tv-productie soepel verloopt en groeit met de nieuwste technologie wereldwijd.

| Getuigenissen van klanten

Klanten zijn dol op onze 2 uur durende reparaties op afstand aan de tv-assemblagelijn. Ze prijzen rotsstabiele ovens, veilige internationale verpakking en bliksemsnelle reacties. Ingenieurs krijgen hoge cijfers voor hulp in het buitenland, en de intuïtieve software zorgt ervoor dat nieuwe operators binnen enkele dagen productief zijn.

| Certificeringen en normen

CE, RoHS, ISO9001 en meerdere patenten certificeren elke tv-assemblagelijn. Volledige tests vóór verzending garanderen veiligheid, naleving van de milieuvoorschriften en topprestaties wereldwijd vanaf dag één.

| Over ICT-bedrijf en fabriek

ICT is een betrouwbare leider op het gebied van oplossingen voor de productie van elektronica. We bezitten drie fabrieken en hebben een team van 89 mensen in dienst, waaronder 20 toegewijde ingenieurs. We zijn in 2012 opgericht met een maatschappelijk kapitaal van $30 miljoen en zijn de afgelopen 25 jaar snel gegroeid. Onze faciliteiten van 12.000 m² ondergaan van begin tot eind strikte kwaliteitscontroles. We bedienen meer dan 1600 klanten in 72 landen met volledige SMT- en DIP-lijnen. Ons kernteam brengt 22 jaar SMT/DIP-kennis met zich mee. After-sales-experts bieden 15 jaar service-ervaring, waarvan 10 jaar in het buitenland. Wij richten ons op integriteit, eenvoudige processen, open communicatie, coördinatie en gedeeld succes. Deze aanpak helpt ons langdurige partnerschappen op te bouwen en betrouwbare, kosteneffectieve oplossingen te leveren voor wereldwijde fabrieken.

| SMT LED TV-assemblagelijn

ICT levert een complete SMT LED TV-assemblagelijn vanuit drie eigen fabrieken en ruim 22 jaar SMT-expertise. We bieden volledige fabrieksplanning, aangepaste lay-outs, arbeidsschattingen en ROI-prognoses voor tv-fabrikanten. Lijnen variëren van semi-automatisch tot volledig automatisch met laders, printers, snelle placers, reflow-ovens, AOI en ontladers. Eén operator per dienst houdt de kosten laag. Het vermogen blijft op 18 kW/u. Wij bedienen tv-bedrijven over de hele wereld. De installatie duurt slechts 3 dagen, inclusief lucht-, stroom-, uitlaat-, verlichtings- en 23±0,9°C-controles. De training duurt 7-15 dagen over software, onderhoud, veiligheid en probleemoplossing. Onze 15-jarige wereldwijde service zorgt voor een soepele werking. Deze kant-en-klare tv-assemblagelijn start de productie snel, is eenvoudig schaalbaar en levert duidelijke, betrouwbare tv-panelen met bewezen kwaliteit en deskundige ondersteuning.

| Functie

Geautomatiseerde paneelstroom

De tv-assemblagelijn verbindt machines via MES voor realtime data en hogere opbrengsten op tv-panelen. Laders kunnen grote maten verwerken. Printers passen pasta met cameraprecisie toe op chips en drivers. Hogesnelheidsplaatsers laten kleine onderdelen perfect vallen. Reflow houdt ±0,9°C vast voor sterke verbindingen. AOI controleert onmiddellijk. Losers sorteren borden. Buffers houden een stabiel tempo aan, monitoring op afstand werkt overal, automatische recepten schakelen snel en volledige traceerbaarheid ondersteunt gemengde tv-modellen met minimale downtime.

Precisie van plakken

Printers in de tv-assemblagelijn vergrendelen stencils micron-nauwkeurig en passen frames aan paneelformaten. Snelle omschakelingen verminderen de stilstandtijd. Dankzij de automatische dosering en reiniging blijven de afdrukken onberispelijk. 3D SPI verifieert het pastavolume om defecten te voorkomen. Dit is essentieel voor dichte tv-circuits. Meerdere soorten pasta werken, inclusief lage temperaturen voor gevoelige chips. De druk van de rakel wordt aangepast voor een gelijkmatige dekking op lange borden, waardoor de betrouwbaarheid wordt vergroot, herwerk wordt verminderd en snelle nieuwe tv-lanceringen mogelijk worden gemaakt met stabiele resultaten en een hogere dagelijkse output.

Snelle plaatsing

Placers in de tv-assemblagelijn maken gebruik van JUKI-technologie voor ultrasnelle, spot-on chipmontage op tv-printplaten. Ze verwerken non-stop 01005 tot grote onderdelen. Vision-systemen garanderen een nulafwijking. Multi-nozzle-koppen bereiken topsnelheden. Feeders worden automatisch herladen voor continue runs. Software past zich onmiddellijk aan tv-variaties aan. Dit elimineert fouten in compacte lay-outs, verhoogt de lijnsnelheid en ondersteunt gemengde batches met naadloze overgangen en betrouwbare herhaalbaarheid voor 24/7 tv-productie met grote volumes.

Efficiëntie van de Reflow-oven

Ovens zijn voorzien van meer dan 12 zones met onafhankelijke convectie voor gelijkmatige verwarming in de tv-assemblagelijn. Stikstof zorgt voor heldere, sterke verbindingen voor televisies met een lange levensduur. Profielen passen automatisch de bordbehoeften aan. Koeling voorkomt kromtrekken. Warmteterugwinning bereikt een rendement van 18 kW/u. Transportbanden synchroniseren met MES voor een perfect tempo, inline-controles voorkomen stops tijdens lange runs en energiebesparende modi ondersteunen non-stop tv-productie met hoge output.

Inspectie en testen

AOI legt 8K-beelden op volle snelheid vast, waardoor misplaatsingen of soldeerfouten onmiddellijk worden opgemerkt. AI leert van elk bord. Feedback corrigeert plaatsers onmiddellijk. Dit vermindert defecten in de tv-assemblagelijn. Automatische afwijzingsroutering zorgt ervoor dat de lijn blijft stromen, registreert gegevens voor traceerbaarheid en genereert rapporten voor snelle verbeteringen in gevarieerde tv-programma's.

| Specificatie

| Categorie | Projectdetails | |

|---|---|---|

| Vereisten voor fabrieksindeling | Indeling fabrieksluchtcircuit | Gebruik een fabrieksluchtbron of een aparte olievrije persluchtmachine. De druk moet groter zijn dan 7 kg/cm². |

| Elektrische fabrieksindeling | Eenfasig AC220 (220±10%, 50/60Hz) Driefasig AC 380V (380±10%, 50/60Hz) | |

| Indeling fabrieksuitlaat | Het minimale debiet van het uitlaatkanaal is 500 kubieke voet per minuut (14,15 m³/min). | |

| Indeling fabrieksverlichting | De ideale verlichting in de fabriek is 800~1200LUX, in ieder geval niet minder dan 300LUX. | |

| Indeling fabriekstemperatuur | De omgevingstemperatuur van de productieworkshop is 23 ± 3 ° C, over het algemeen 17 ~ 28 ° C, en de relatieve vochtigheid is 45% ~ 70% RH. | |

| Materiaalvoorbereiding | BOM-lijst | Maak een lijst van alle onderdelen en hoeveelheden die nodig zijn voor de assemblage van de PCBA-productielijn. |

| CAD-bestand | Digitaal ontwerpbestand voor het plannen van de PCB-indeling en machine-installatie. | |

| Gerber-bestand | Standaardbestand voor PCB-productie en printsjabloon. | |

| Soldeerpasta | Materiaal aangebracht op pads voordat componenten in de printer worden geplaatst. | |

| Materialen voor SMD-componenten | Onderdelen voor opbouwmontage zoals chips en weerstanden voor plaatsing. | |

| Industriële alcohol | Wordt gebruikt om borden en stencils schoon te maken tijdens het installatieproces. | |

| Gesplitste riem | Tape om feederspoelen aan te sluiten zonder de lijn te stoppen. | |

| Stencil | Metalen plaat met gaten om soldeerpasta nauwkeurig af te drukken. |

| Lijst met SMT-lijnapparatuur

ICT maakt een echte hoogwaardige PCBA-productielijn. Vacuümlader geeft bord schoon. Automatische printer plakt goed. Placerset chip waar. Veel zone-reflow-soldeer hard. Goede AOI vindt alles slecht. Lijn blijft strak. Opbrengst hoog. Kosten laag. Geen spel. Zorg voor een autogezondheidslampje voor hard werken. Bord is klaar voor de echte wereld. Wij zijn weer vol.

| Productnaam | Doel in SMT-lijn |

|---|---|

| PCB -lader | Laadt automatisch kale PCB's op de lijn. |

| Soldeerpasta printer | Print soldeerpasta nauwkeurig op PCB-pads. |

| Kies en plaats machine | Monteert componenten nauwkeurig op PCB's. |

| Refllow Oven | Smelt soldeer om stevige verbindingen te vormen. |

| AOI -machine | Inspecteert soldeerverbindingen en plaatsingsfouten. |

| SPI-machine | Controleert de hoogte en kwaliteit van de soldeerpasta. |

| Traceerbaarheidsapparatuur | Registreert en volgt productiegegevens: lasermarkeermachine/ labelmonteerder /inkjetprinter |

| SMT -reinigingsmachine | Gebruikt voor het reinigen van PCB's, stencils, armaturen, spuitmonden, enz. |

| Laser-PCB-routeermachine | Snijd de PCBA in het eindproduct |

| Klantsuccesvideo

In september 2025 bezocht ICT-ingenieur Roka een fabriek voor LED-verlichting thuis voor installatie en training. De klant had een volautomatische tv-assemblagelijn nodig met 13 machines (totaal 29 meter), maar had slechts een ruimte van 21 x 5 meter. We hebben het opnieuw ontworpen tot een compacte U-vorm, perfect passend in 16 x 2,7 m. Na 2 dagen installatie en foutopsporing plus 6 dagen praktijkgerichte training voltooide Roka de levering. Uitrusting omvatte vacuümlader VL-1200, volautomatische printer 1200, transportband, Pick & Place, L8 Reflow-oven, koeltransportband, shuttler, AOI AI1238, ontlader en MLS2400-scheider. De klant startte de volgende dag met een stabiele, hoogwaardige productie.

| Service- en trainingsondersteuning

ICT verzorgt de complete service voor de TV-assemblagelijn, van planning tot dagelijkse exploitatie. Installatie en testen duren slechts 3 dagen. Engineers trainen uw team 7-15 dagen op machines en software. Onderdelen worden snel verzonden vanuit 8 wereldwijde magazijnen. Diagnose op afstand en bezoeken ter plaatse lossen problemen onmiddellijk op. Regelmatige audits en upgrades zorgen voor topprestaties. Onze 15 jaar meertalige ondersteuning zorgt ervoor dat uw tv-productie soepel verloopt en groeit met de nieuwste technologie wereldwijd.

| Getuigenissen van klanten

Klanten zijn dol op onze 2 uur durende reparaties op afstand aan de tv-assemblagelijn. Ze prijzen rotsstabiele ovens, veilige internationale verpakking en bliksemsnelle reacties. Ingenieurs krijgen hoge cijfers voor hulp in het buitenland, en de intuïtieve software zorgt ervoor dat nieuwe operators binnen enkele dagen productief zijn.

| Certificeringen en normen

CE, RoHS, ISO9001 en meerdere patenten certificeren elke tv-assemblagelijn. Volledige tests vóór verzending garanderen veiligheid, naleving van de milieuvoorschriften en topprestaties wereldwijd vanaf dag één.

| Over ICT-bedrijf en fabriek

ICT is een betrouwbare leider op het gebied van oplossingen voor de productie van elektronica. We bezitten drie fabrieken en hebben een team van 89 mensen in dienst, waaronder 20 toegewijde ingenieurs. We zijn in 2012 opgericht met een maatschappelijk kapitaal van $30 miljoen en zijn de afgelopen 25 jaar snel gegroeid. Onze faciliteiten van 12.000 m² ondergaan van begin tot eind strikte kwaliteitscontroles. We bedienen meer dan 1600 klanten in 72 landen met volledige SMT- en DIP-lijnen. Ons kernteam brengt 22 jaar SMT/DIP-kennis met zich mee. After-sales-experts bieden 15 jaar service-ervaring, waarvan 10 jaar in het buitenland. Wij richten ons op integriteit, eenvoudige processen, open communicatie, coördinatie en gedeeld succes. Deze aanpak helpt ons langdurige partnerschappen op te bouwen en betrouwbare, kosteneffectieve oplossingen te leveren voor wereldwijde fabrieken.