I.C.T

| Beschikbaarheid Status: | |

|---|---|

| Hoeveelheid: | |

| Overzicht van de volledige productielijn van SMT

Een volledige SMT-productielijn is niet simpelweg een verzameling bij elkaar geplaatste machines. Het is een gecoördineerd productiesysteem waarbij elke processtap is ontworpen om een stabiele output, voorspelbare kwaliteit en efficiënte dagelijkse werking te ondersteunen. Voor veel fabrieken is de echte uitdaging niet het kopen van apparatuur, maar het zorgen dat de hele SMT-productielijn soepel als één geheel draait. Een goed ontworpen, volledig automatische SMT-lijn vermindert handmatige handelingen, verkort de productiecycli en houdt de productconsistentie onder controle. ICT richt zich op het bouwen van complete oplossingen in plaats van op geïsoleerde machines, zodat de SMT Volautomatische Smd-productielijn kan worden beheerd, aangepast en uitgebreid als de productiebehoeften veranderen. Deze aanpak helpt fabrikanten om van handmatige of semi-automatische assemblage over te stappen naar een meer gestructureerd en schaalbaar productiemodel.

| Functie

Compleet lijnconfiguratieconcept

De waarde van een volledige SMT-productielijn ligt in de manier waarop elke sectie de volgende ondersteunt. Van het laden van het bord tot het uiteindelijk lossen is de lijn gepland als een continue stroom in plaats van als onafhankelijke stations. Deze aanpak vermindert de wachttijd tussen processen en vermijdt verborgen knelpunten die vaak voorkomen in slecht op elkaar afgestemde lijnen. ICT ontwerpt de SMT-productielijn vanuit reële producteisen en niet vanuit een vast sjabloon. Lijnlengte, lay-outvorm, bufferontwerp en overdrachtslogica worden allemaal aangepast aan de fabrieksruimte en het productieritme. Het resultaat is een volautomatische SMT-lijn die natuurlijk aanvoelt, gemakkelijk te controleren is en stabiel is onder langdurige productiedruk, zelfs als productmodellen of batchgroottes veranderen.

Printsysteem en processtabiliteit

In elke volautomatische Smd-productielijn van SMT vormt het printproces de basis voor alle volgende stappen. In plaats van het printen als een op zichzelf staande machine te beschouwen, integreert ICT het in het algemene lijnritme. De overdracht, uitlijning en stroomafwaartse overdracht van het bord worden allemaal gesynchroniseerd om stop-and-go-operaties te voorkomen. Dit helpt bij het handhaven van een consistente kwaliteit van de soldeerpasta tijdens lange productieruns. Het printgedeelte is ook ontworpen voor het snel wisselen van stencils en eenvoudige dagelijkse reiniging, zodat operators de lijn zonder lange onderbrekingen in beweging kunnen houden. Door zich te concentreren op procescontinuïteit in plaats van alleen op de afdruksnelheid, bereikt de SMT-productielijn een meer voorspelbare output en vermindert het risico op kwaliteitsschommelingen veroorzaakt door onstabiele stroomopwaartse omstandigheden.

Plaatsingssysteem en productieflexibiliteit

Bij plaatsing moeten snelheid en nauwkeurigheid in evenwicht worden gebracht met productdiversiteit. Bij een volledige SMT-productielijn is het plaatsingsgedeelte niet alleen geconfigureerd voor topprestaties, maar ook voor productwijzigingen in de echte wereld. ICT zorgt ervoor dat het plaatsingssysteem verschillende typen componenten, bordformaten en productiemixen kan verwerken zonder een complexe herconfiguratie te forceren. Feederbeheer, componenttoevoerlogica en lijncommunicatie zijn ontworpen om soepele omschakelingen te ondersteunen. Dit maakt de volautomatische SMT-lijn geschikt voor zowel stabiele massaproductie als productie van gemengde modellen. In plaats van alleen maar op zoek te gaan naar de belangrijkste snelheidscijfers, is de SMT Full Automatic Smd Production Line geoptimaliseerd voor dagelijkse efficiëntie, stabiele opbrengst en voorspelbare planning.

Reflow-systeem en thermische procescontrole

Reflow is de fase waarin al het eerdere werk wordt bevestigd of verloren gaat. In een SMT-productielijn zijn thermische stabiliteit en herhaalbaarheid belangrijker dan de theoretische piektemperatuurprestaties. ICT integreert het reflow-systeem in de lijn met de nadruk op consistent transport, stabiele verwarmingszones en soepele plaathantering voor en na de oven. De volautomatische SMT-lijn is zo ontworpen dat boards de reflow-fase binnenkomen en verlaten zonder opstoppingen of onnodig wachten. Dit vermindert de thermische variatie tussen de platen en helpt de consistentie van de soldeerverbinding te behouden. Deze aanpak maakt de productie van de volledige SMT-lijn in de loop van de tijd gemakkelijker te controleren, gemakkelijker te documenteren en gemakkelijker binnen de proceslimieten te houden.

Integratie van inspectie en kwaliteitscontrole

Inspectie wordt niet behandeld als een afzonderlijk controlepunt, maar als een feedbackmechanisme binnen de volautomatische Smd-productielijn van SMT. In plaats van alleen defecten te vinden, wordt het inspectiegedeelte gebruikt om procesverbetering en dagelijkse bijsturing te begeleiden. Bij het eerste lijnontwerp wordt rekening gehouden met de gegevensstroom, het volgen van het bord en lijnfeedback. Hierdoor kunnen operators en technici snel de oorzaak van problemen lokaliseren in plaats van alleen defecte kaarten uit te zoeken. Door inspectie in de logica van de SMT-productielijn in te bedden, wordt de volautomatische SMT-lijn een zelfcorrigerend systeem in plaats van een eenvoudige assemblageketen. Dit verbetert de stabiliteit op de lange termijn aanzienlijk en verlaagt de kosten van kwaliteitsproblemen.

| Specificatie

| Categorie | Projectdetails | |

|---|---|---|

| Vereisten voor fabrieksindeling | Indeling fabrieksluchtcircuit | Gebruik een fabrieksluchtbron of een aparte olievrije persluchtmachine. De druk moet groter zijn dan 7 kg/cm². |

| Elektrische fabrieksindeling | Eenfasig AC220 (220±10%, 50/60Hz) Driefasig AC 380V (380±10%, 50/60Hz) | |

| Indeling fabrieksuitlaat | Het minimale debiet van het uitlaatkanaal is 500 kubieke voet per minuut (14,15 m³/min). | |

| Indeling fabrieksverlichting | De ideale verlichting in de fabriek is 800~1200LUX, in ieder geval niet minder dan 300LUX. | |

| Indeling fabriekstemperatuur | De omgevingstemperatuur van de productieworkshop is 23 ± 3 ° C, over het algemeen 17 ~ 28 ° C, en de relatieve vochtigheid is 45% ~ 70% RH. | |

| Materiaalvoorbereiding | BOM-lijst | Maak een lijst van alle onderdelen en hoeveelheden die nodig zijn voor de assemblage van de PCBA-productielijn. |

| CAD-bestand | Digitaal ontwerpbestand voor het plannen van de PCB-indeling en machine-installatie. | |

| Gerber-bestand | Standaardbestand voor PCB-productie en printsjabloon. | |

| Soldeerpasta | Materiaal aangebracht op pads voordat componenten in de printer worden geplaatst. | |

| Materialen voor SMD-componenten | Onderdelen voor opbouwmontage zoals chips en weerstanden voor plaatsing. | |

| Industriële alcohol | Wordt gebruikt om borden en stencils schoon te maken tijdens het installatieproces. | |

| Gesplitste riem | Tape om feederspoelen aan te sluiten zonder de lijn te stoppen. | |

| Stencil | Metalen plaat met gaten om soldeerpasta nauwkeurig af te drukken. |

| Lijst met SMT-lijnapparatuur

ICT maakt een echte hoogwaardige PCBA-productielijn. Vacuümlader geeft bord schoon. Automatische printer plakt goed. Placerset chip waar. Veel zone-reflow-soldeer hard. Goede AOI vindt alles slecht. Lijn blijft strak. Opbrengst hoog. Kosten laag. Geen spel. Zorg voor een autogezondheidslampje voor hard werken. Bord is klaar voor de echte wereld. Wij zijn weer vol.

| Productnaam | Doel in SMT-lijn |

|---|---|

| PCB -lader | Laadt automatisch kale PCB's op de lijn. |

| Soldeerpasta printer | Print soldeerpasta nauwkeurig op PCB-pads. |

| Kies en plaats machine | Monteert componenten nauwkeurig op PCB's. |

| Refllow Oven | Smelt soldeer om stevige verbindingen te vormen. |

| AOI -machine | Inspecteert soldeerverbindingen en plaatsingsfouten. |

| SPI-machine | Controleert de hoogte en kwaliteit van de soldeerpasta. |

| Traceerbaarheidsapparatuur | Registreert en volgt productiegegevens: lasermarkeermachine/ labelmonteerder /inkjetprinter |

| SMT -reinigingsmachine | Gebruikt voor het reinigen van PCB's, stencils, armaturen, spuitmonden, enz. |

| Laser-PCB-routeermachine | Snijd de PCBA in het eindproduct |

| Klantprojectcasus

In een overzees project leverde ICT een complete SMT-productielijn samen met een conformal coatinglijn voor een fabrikant die USB-oplaadmodules produceerde die worden gebruikt in vliegtuigpassagiersstoelen. Het doel was niet alleen om capaciteit op te bouwen, maar ook om een stabiele en traceerbare productiestroom te creëren die geschikt is voor uiterst betrouwbare elektronica. De oplossing combineerde automatisch printen, snelle plaatsing, soepele kartonoverdracht, gecontroleerde reflow, coating en uitharding in één gecoördineerd systeem. ICT-ingenieurs werkten ter plaatse samen met het team van de klant om de lijn af te stemmen op hun werkelijke productiegewoonten en kwaliteitsverwachtingen. Nadat de lijn volledig operationeel was, realiseerde de klant een veel beter georganiseerde workflow, duidelijkere procescontrole en meer voorspelbare output voor deze veeleisende luchtvaarttoepassing.

| Wereldwijde service- en trainingsondersteuning

Voor ICT is het leveren van een volledige SMT-productie niet het einde van het project, maar het begin van een langdurige samenwerking. Het serviceconcept is erop gericht klanten te helpen de volautomatische SMT-lijn daadwerkelijk te gebruiken in plaats van er alleen maar eigenaar van te zijn. Van installatiebegeleiding tot operatortraining en procesafstemming: het technische team werkt samen met de klant om vertrouwen op te bouwen in de dagelijkse werking. Het doel is om de SMT-productielijn begrijpelijk, controleerbaar en onderhoudbaar te maken voor het lokale team. Wanneer productiemodellen veranderen of de capaciteit moet groeien, kan ICT ook lijnaanpassing en uitbreidingsplanning ondersteunen. Deze servicefilosofie helpt klanten hun investering te beschermen en ervoor te zorgen dat de SMT volautomatische Smd-productielijn consistent blijft presteren.

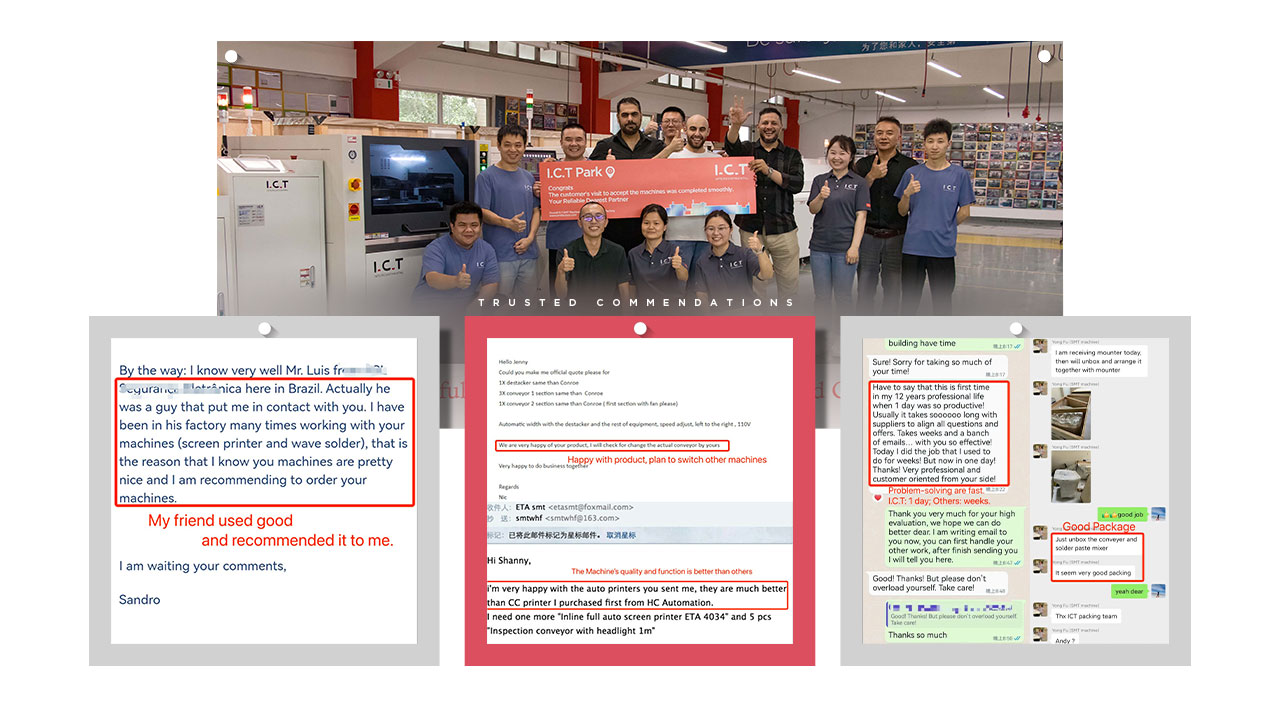

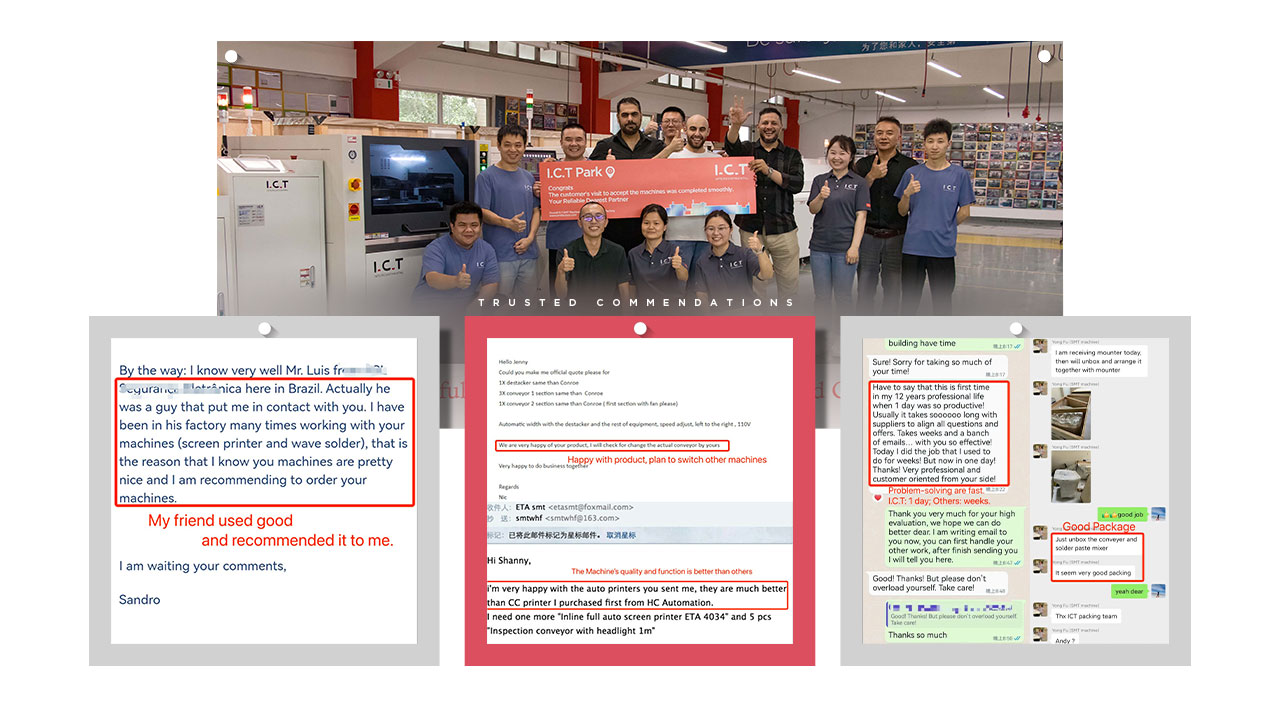

| Klantfeedback en marktreactie

Klanten die een volledige SMT-productielijn implementeren, merken vaak veranderingen op die verder gaan dan alleen de outputaantallen. Velen melden dat de dagelijkse planning eenvoudiger wordt, productievergaderingen doelgerichter worden en de probleemanalyse meer datagestuurd wordt. Omdat de volautomatische SMT-lijn als een systeem is ontworpen, zijn operators minder tijd kwijt aan brandbestrijding en meer tijd aan het volgen van standaardprocedures. Voor het management wordt de SMT-productielijn voorspelbaarder, zowel qua capaciteit als kwaliteit. Deze verschuiving van reactief naar gestructureerd werken wordt vaak gezien als een van de meest waardevolle resultaten. In de loop van de tijd draagt de SMT Full Automatic Smd Production Line bij aan het opbouwen van een meer gedisciplineerde productiecultuur, en niet alleen aan een sneller assemblageproces.

| Certificeringen en normen

Een goed ontworpen SMT-productielijn moet passen in het kwaliteits- en managementsysteem van een fabriek en mag daar niet tegen werken. ICT bouwt haar oplossingen met documentatie, traceerbaarheid en processtabiliteit in gedachten. De volautomatische SMT-lijn kan worden geïntegreerd in bestaande kwaliteitssystemen en ondersteunt standaardwerkprocedures, onderhoudsplannen en procesregistraties. Dit maakt het voor fabrieken gemakkelijker om interne en externe audits te doorstaan en hun productie onder consistente controle te houden. In plaats van een black box te zijn, wordt de SMT-productielijn een transparant en beheersbaar bezit. Deze gestructureerde aanpak is vooral belangrijk voor klanten die werkzaam zijn in industrieën met strenge kwaliteits- en betrouwbaarheidseisen.

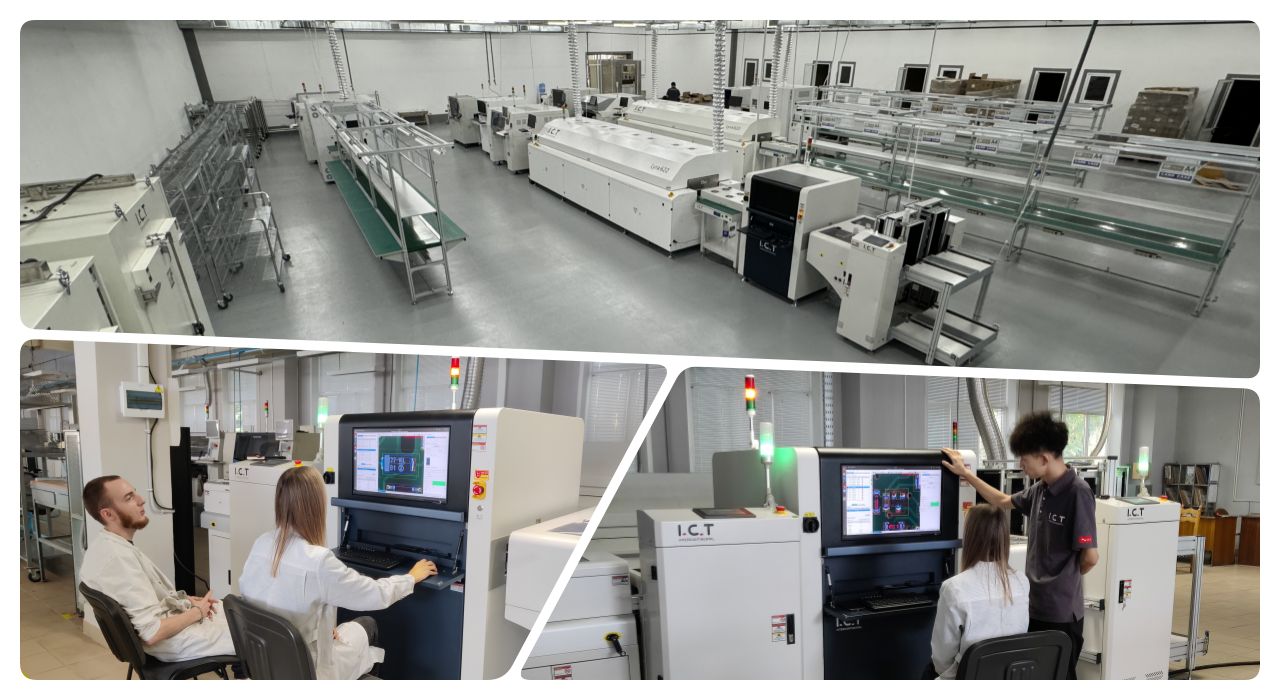

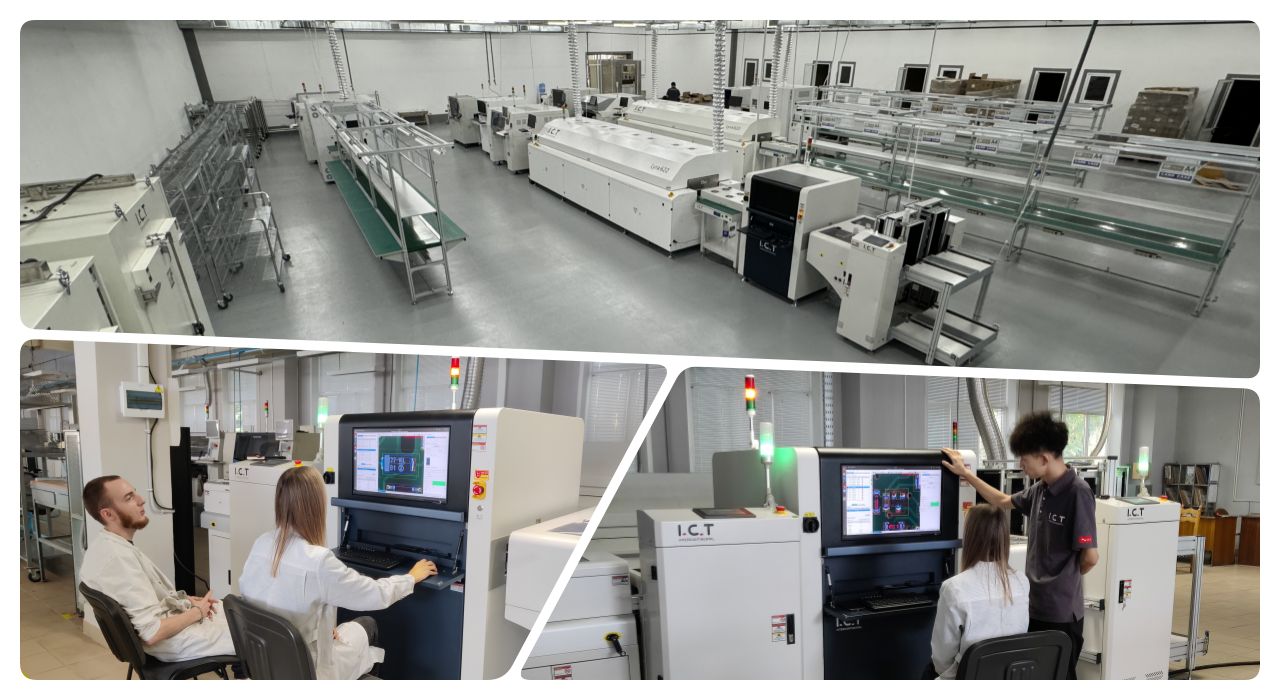

| Over ICT-bedrijf en fabriek

ICT richt zich op het leveren van complete productieoplossingen in plaats van op geïsoleerde apparatuur. Het bedrijf richt zich op het helpen van klanten bij het bouwen van stabiele, efficiënte en schaalbare SMT-productiesystemen voor de volledige lijn, gebaseerd op reële fabrieksomstandigheden. Met ervaring in verschillende industrieën en toepassingsscenario's begrijpt ICT dat elke SMT-productielijn een evenwicht moet vinden tussen ruimte, capaciteit, producttype en toekomstplannen. Naast de levering van apparatuur biedt ICT ook mondiale technische ondersteuning, procesbegeleiding en langdurige samenwerking op het gebied van dienstverlening. Hierdoor kunnen klanten niet alleen hun volautomatische SMT-lijn met succes starten, maar deze ook blijven verbeteren en uitbreiden naarmate hun bedrijf groeit en hun productstrategieën evolueren.

| Overzicht van de volledige productielijn van SMT

Een volledige SMT-productielijn is niet simpelweg een verzameling bij elkaar geplaatste machines. Het is een gecoördineerd productiesysteem waarbij elke processtap is ontworpen om een stabiele output, voorspelbare kwaliteit en efficiënte dagelijkse werking te ondersteunen. Voor veel fabrieken is de echte uitdaging niet het kopen van apparatuur, maar het zorgen dat de hele SMT-productielijn soepel als één geheel draait. Een goed ontworpen, volledig automatische SMT-lijn vermindert handmatige handelingen, verkort de productiecycli en houdt de productconsistentie onder controle. ICT richt zich op het bouwen van complete oplossingen in plaats van op geïsoleerde machines, zodat de SMT Volautomatische Smd-productielijn kan worden beheerd, aangepast en uitgebreid als de productiebehoeften veranderen. Deze aanpak helpt fabrikanten om van handmatige of semi-automatische assemblage over te stappen naar een meer gestructureerd en schaalbaar productiemodel.

| Functie

Compleet lijnconfiguratieconcept

De waarde van een volledige SMT-productielijn ligt in de manier waarop elke sectie de volgende ondersteunt. Van het laden van het bord tot het uiteindelijk lossen is de lijn gepland als een continue stroom in plaats van als onafhankelijke stations. Deze aanpak vermindert de wachttijd tussen processen en vermijdt verborgen knelpunten die vaak voorkomen in slecht op elkaar afgestemde lijnen. ICT ontwerpt de SMT-productielijn vanuit reële producteisen en niet vanuit een vast sjabloon. Lijnlengte, lay-outvorm, bufferontwerp en overdrachtslogica worden allemaal aangepast aan de fabrieksruimte en het productieritme. Het resultaat is een volautomatische SMT-lijn die natuurlijk aanvoelt, gemakkelijk te controleren is en stabiel is onder langdurige productiedruk, zelfs als productmodellen of batchgroottes veranderen.

Printsysteem en processtabiliteit

In elke volautomatische Smd-productielijn van SMT vormt het printproces de basis voor alle volgende stappen. In plaats van het printen als een op zichzelf staande machine te beschouwen, integreert ICT het in het algemene lijnritme. De overdracht, uitlijning en stroomafwaartse overdracht van het bord worden allemaal gesynchroniseerd om stop-and-go-operaties te voorkomen. Dit helpt bij het handhaven van een consistente kwaliteit van de soldeerpasta tijdens lange productieruns. Het printgedeelte is ook ontworpen voor het snel wisselen van stencils en eenvoudige dagelijkse reiniging, zodat operators de lijn zonder lange onderbrekingen in beweging kunnen houden. Door zich te concentreren op procescontinuïteit in plaats van alleen op de afdruksnelheid, bereikt de SMT-productielijn een meer voorspelbare output en vermindert het risico op kwaliteitsschommelingen veroorzaakt door onstabiele stroomopwaartse omstandigheden.

Plaatsingssysteem en productieflexibiliteit

Bij plaatsing moeten snelheid en nauwkeurigheid in evenwicht worden gebracht met productdiversiteit. Bij een volledige SMT-productielijn is het plaatsingsgedeelte niet alleen geconfigureerd voor topprestaties, maar ook voor productwijzigingen in de echte wereld. ICT zorgt ervoor dat het plaatsingssysteem verschillende typen componenten, bordformaten en productiemixen kan verwerken zonder een complexe herconfiguratie te forceren. Feederbeheer, componenttoevoerlogica en lijncommunicatie zijn ontworpen om soepele omschakelingen te ondersteunen. Dit maakt de volautomatische SMT-lijn geschikt voor zowel stabiele massaproductie als productie van gemengde modellen. In plaats van alleen maar op zoek te gaan naar de belangrijkste snelheidscijfers, is de SMT Full Automatic Smd Production Line geoptimaliseerd voor dagelijkse efficiëntie, stabiele opbrengst en voorspelbare planning.

Reflow-systeem en thermische procescontrole

Reflow is de fase waarin al het eerdere werk wordt bevestigd of verloren gaat. In een SMT-productielijn zijn thermische stabiliteit en herhaalbaarheid belangrijker dan de theoretische piektemperatuurprestaties. ICT integreert het reflow-systeem in de lijn met de nadruk op consistent transport, stabiele verwarmingszones en soepele plaathantering voor en na de oven. De volautomatische SMT-lijn is zo ontworpen dat boards de reflow-fase binnenkomen en verlaten zonder opstoppingen of onnodig wachten. Dit vermindert de thermische variatie tussen de platen en helpt de consistentie van de soldeerverbinding te behouden. Deze aanpak maakt de productie van de volledige SMT-lijn in de loop van de tijd gemakkelijker te controleren, gemakkelijker te documenteren en gemakkelijker binnen de proceslimieten te houden.

Integratie van inspectie en kwaliteitscontrole

Inspectie wordt niet behandeld als een afzonderlijk controlepunt, maar als een feedbackmechanisme binnen de volautomatische Smd-productielijn van SMT. In plaats van alleen defecten te vinden, wordt het inspectiegedeelte gebruikt om procesverbetering en dagelijkse bijsturing te begeleiden. Bij het eerste lijnontwerp wordt rekening gehouden met de gegevensstroom, het volgen van het bord en lijnfeedback. Hierdoor kunnen operators en technici snel de oorzaak van problemen lokaliseren in plaats van alleen defecte kaarten uit te zoeken. Door inspectie in de logica van de SMT-productielijn in te bedden, wordt de volautomatische SMT-lijn een zelfcorrigerend systeem in plaats van een eenvoudige assemblageketen. Dit verbetert de stabiliteit op de lange termijn aanzienlijk en verlaagt de kosten van kwaliteitsproblemen.

| Specificatie

| Categorie | Projectdetails | |

|---|---|---|

| Vereisten voor fabrieksindeling | Indeling fabrieksluchtcircuit | Gebruik een fabrieksluchtbron of een aparte olievrije persluchtmachine. De druk moet groter zijn dan 7 kg/cm². |

| Elektrische fabrieksindeling | Eenfasig AC220 (220±10%, 50/60Hz) Driefasig AC 380V (380±10%, 50/60Hz) | |

| Indeling fabrieksuitlaat | Het minimale debiet van het uitlaatkanaal is 500 kubieke voet per minuut (14,15 m³/min). | |

| Indeling fabrieksverlichting | De ideale verlichting in de fabriek is 800~1200LUX, in ieder geval niet minder dan 300LUX. | |

| Indeling fabriekstemperatuur | De omgevingstemperatuur van de productieworkshop is 23 ± 3 ° C, over het algemeen 17 ~ 28 ° C, en de relatieve vochtigheid is 45% ~ 70% RH. | |

| Materiaalvoorbereiding | BOM-lijst | Maak een lijst van alle onderdelen en hoeveelheden die nodig zijn voor de assemblage van de PCBA-productielijn. |

| CAD-bestand | Digitaal ontwerpbestand voor het plannen van de PCB-indeling en machine-installatie. | |

| Gerber-bestand | Standaardbestand voor PCB-productie en printsjabloon. | |

| Soldeerpasta | Materiaal aangebracht op pads voordat componenten in de printer worden geplaatst. | |

| Materialen voor SMD-componenten | Onderdelen voor opbouwmontage zoals chips en weerstanden voor plaatsing. | |

| Industriële alcohol | Wordt gebruikt om borden en stencils schoon te maken tijdens het installatieproces. | |

| Gesplitste riem | Tape om feederspoelen aan te sluiten zonder de lijn te stoppen. | |

| Stencil | Metalen plaat met gaten om soldeerpasta nauwkeurig af te drukken. |

| Lijst met SMT-lijnapparatuur

ICT maakt een echte hoogwaardige PCBA-productielijn. Vacuümlader geeft bord schoon. Automatische printer plakt goed. Placerset chip waar. Veel zone-reflow-soldeer hard. Goede AOI vindt alles slecht. Lijn blijft strak. Opbrengst hoog. Kosten laag. Geen spel. Zorg voor een autogezondheidslampje voor hard werken. Bord is klaar voor de echte wereld. Wij zijn weer vol.

| Productnaam | Doel in SMT-lijn |

|---|---|

| PCB -lader | Laadt automatisch kale PCB's op de lijn. |

| Soldeerpasta printer | Print soldeerpasta nauwkeurig op PCB-pads. |

| Kies en plaats machine | Monteert componenten nauwkeurig op PCB's. |

| Refllow Oven | Smelt soldeer om stevige verbindingen te vormen. |

| AOI -machine | Inspecteert soldeerverbindingen en plaatsingsfouten. |

| SPI-machine | Controleert de hoogte en kwaliteit van de soldeerpasta. |

| Traceerbaarheidsapparatuur | Registreert en volgt productiegegevens: lasermarkeermachine/ labelmonteerder /inkjetprinter |

| SMT -reinigingsmachine | Gebruikt voor het reinigen van PCB's, stencils, armaturen, spuitmonden, enz. |

| Laser-PCB-routeermachine | Snijd de PCBA in het eindproduct |

| Klantprojectcasus

In een overzees project leverde ICT een complete SMT-productielijn samen met een conformal coatinglijn voor een fabrikant die USB-oplaadmodules produceerde die worden gebruikt in vliegtuigpassagiersstoelen. Het doel was niet alleen om capaciteit op te bouwen, maar ook om een stabiele en traceerbare productiestroom te creëren die geschikt is voor uiterst betrouwbare elektronica. De oplossing combineerde automatisch printen, snelle plaatsing, soepele kartonoverdracht, gecontroleerde reflow, coating en uitharding in één gecoördineerd systeem. ICT-ingenieurs werkten ter plaatse samen met het team van de klant om de lijn af te stemmen op hun werkelijke productiegewoonten en kwaliteitsverwachtingen. Nadat de lijn volledig operationeel was, realiseerde de klant een veel beter georganiseerde workflow, duidelijkere procescontrole en meer voorspelbare output voor deze veeleisende luchtvaarttoepassing.

| Wereldwijde service- en trainingsondersteuning

Voor ICT is het leveren van een volledige SMT-productie niet het einde van het project, maar het begin van een langdurige samenwerking. Het serviceconcept is erop gericht klanten te helpen de volautomatische SMT-lijn daadwerkelijk te gebruiken in plaats van er alleen maar eigenaar van te zijn. Van installatiebegeleiding tot operatortraining en procesafstemming: het technische team werkt samen met de klant om vertrouwen op te bouwen in de dagelijkse werking. Het doel is om de SMT-productielijn begrijpelijk, controleerbaar en onderhoudbaar te maken voor het lokale team. Wanneer productiemodellen veranderen of de capaciteit moet groeien, kan ICT ook lijnaanpassing en uitbreidingsplanning ondersteunen. Deze servicefilosofie helpt klanten hun investering te beschermen en ervoor te zorgen dat de SMT volautomatische Smd-productielijn consistent blijft presteren.

| Klantfeedback en marktreactie

Klanten die een volledige SMT-productielijn implementeren, merken vaak veranderingen op die verder gaan dan alleen de outputaantallen. Velen melden dat de dagelijkse planning eenvoudiger wordt, productievergaderingen doelgerichter worden en de probleemanalyse meer datagestuurd wordt. Omdat de volautomatische SMT-lijn als een systeem is ontworpen, zijn operators minder tijd kwijt aan brandbestrijding en meer tijd aan het volgen van standaardprocedures. Voor het management wordt de SMT-productielijn voorspelbaarder, zowel qua capaciteit als kwaliteit. Deze verschuiving van reactief naar gestructureerd werken wordt vaak gezien als een van de meest waardevolle resultaten. In de loop van de tijd draagt de SMT Full Automatic Smd Production Line bij aan het opbouwen van een meer gedisciplineerde productiecultuur, en niet alleen aan een sneller assemblageproces.

| Certificeringen en normen

Een goed ontworpen SMT-productielijn moet passen in het kwaliteits- en managementsysteem van een fabriek en mag daar niet tegen werken. ICT bouwt haar oplossingen met documentatie, traceerbaarheid en processtabiliteit in gedachten. De volautomatische SMT-lijn kan worden geïntegreerd in bestaande kwaliteitssystemen en ondersteunt standaardwerkprocedures, onderhoudsplannen en procesregistraties. Dit maakt het voor fabrieken gemakkelijker om interne en externe audits te doorstaan en hun productie onder consistente controle te houden. In plaats van een black box te zijn, wordt de SMT-productielijn een transparant en beheersbaar bezit. Deze gestructureerde aanpak is vooral belangrijk voor klanten die werkzaam zijn in industrieën met strenge kwaliteits- en betrouwbaarheidseisen.

| Over ICT-bedrijf en fabriek

ICT richt zich op het leveren van complete productieoplossingen in plaats van op geïsoleerde apparatuur. Het bedrijf richt zich op het helpen van klanten bij het bouwen van stabiele, efficiënte en schaalbare SMT-productiesystemen voor de volledige lijn, gebaseerd op reële fabrieksomstandigheden. Met ervaring in verschillende industrieën en toepassingsscenario's begrijpt ICT dat elke SMT-productielijn een evenwicht moet vinden tussen ruimte, capaciteit, producttype en toekomstplannen. Naast de levering van apparatuur biedt ICT ook mondiale technische ondersteuning, procesbegeleiding en langdurige samenwerking op het gebied van dienstverlening. Hierdoor kunnen klanten niet alleen hun volautomatische SMT-lijn met succes starten, maar deze ook blijven verbeteren en uitbreiden naarmate hun bedrijf groeit en hun productstrategieën evolueren.