I.C.T

PCB Cleaning Machine

| Beschikbaarheid Status: | |

|---|---|

| Hoeveelheid: | |

| Ultrasoon reinigen voor PCB-kwaliteitscontrole

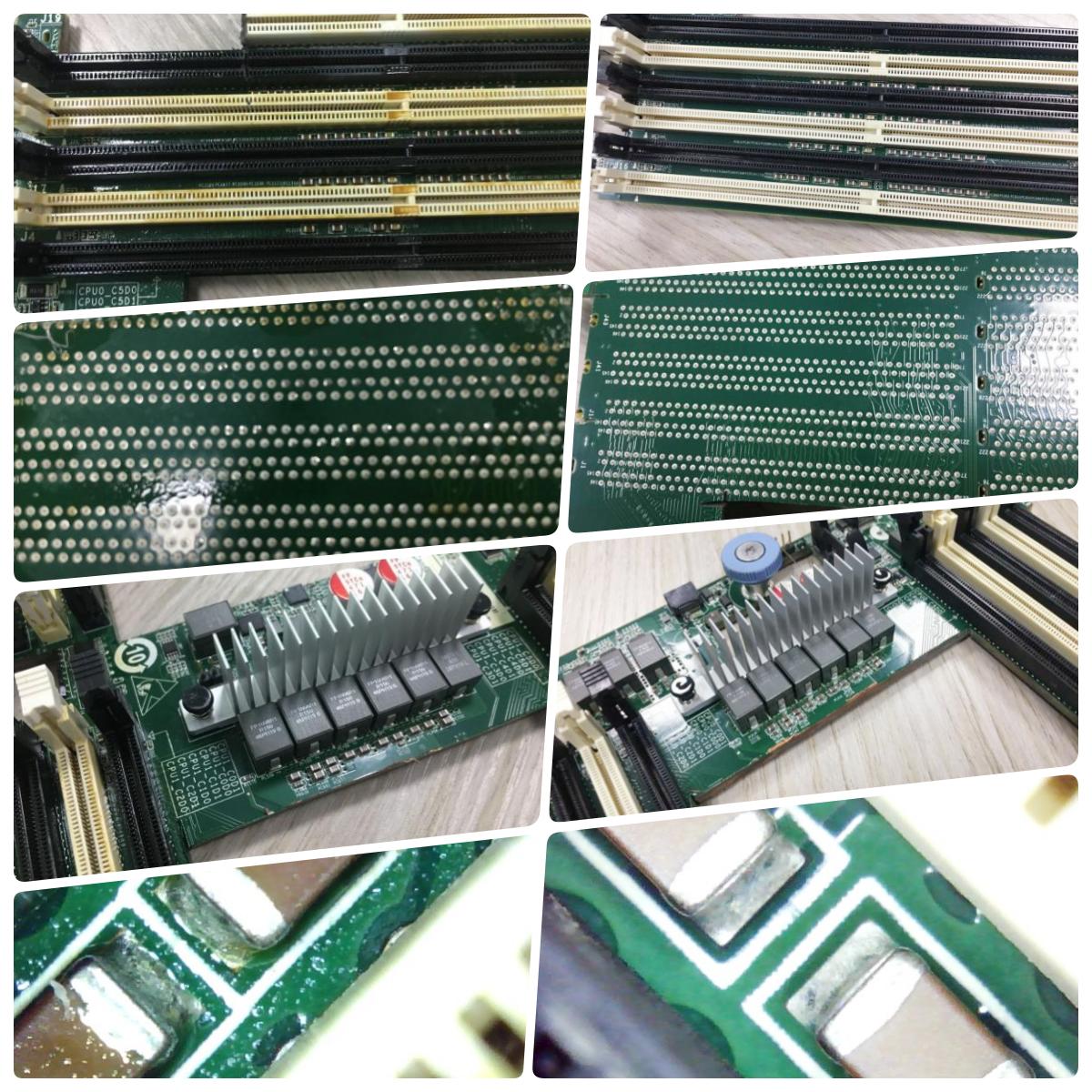

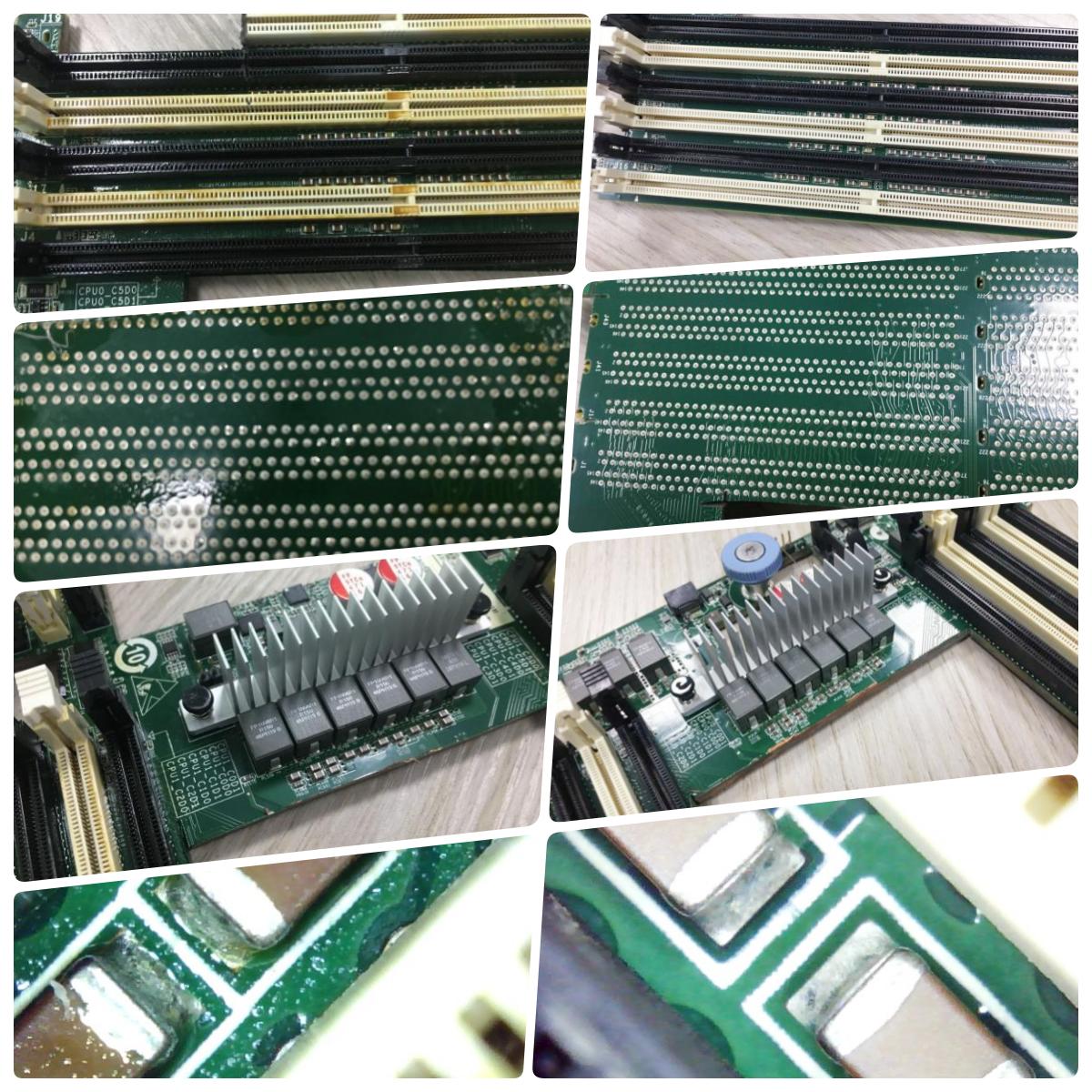

Bij de moderne elektronicaproductie heeft de oppervlaktereinheid rechtstreeks invloed op de elektrische betrouwbaarheid, visuele kwaliteit en productprestaties op de lange termijn. De PCB-ultrasone reiniger Machine is ontworpen om verontreiniging aan te pakken die achterblijft na soldeer- en verwerkingsprocessen. Met behulp van ultrasone energie in een gecontroleerde vloeistofomgeving verwijdert het systeem fluxresten en fijne deeltjes uit complexe PCB-structuren. Als ultrasone PCB-reiniger werkt deze offline, waardoor fabrikanten reiniging kunnen introduceren als een speciale kwaliteitscontrolestap zonder de efficiëntie van de SMT-lijn te beïnvloeden. Deze oplossing wordt vaak toegepast in LED-productie, consumentenelektronica en industriële besturingskaarten, waar consistente reinheidsnormen vereist zijn voor verschillende productbatches.

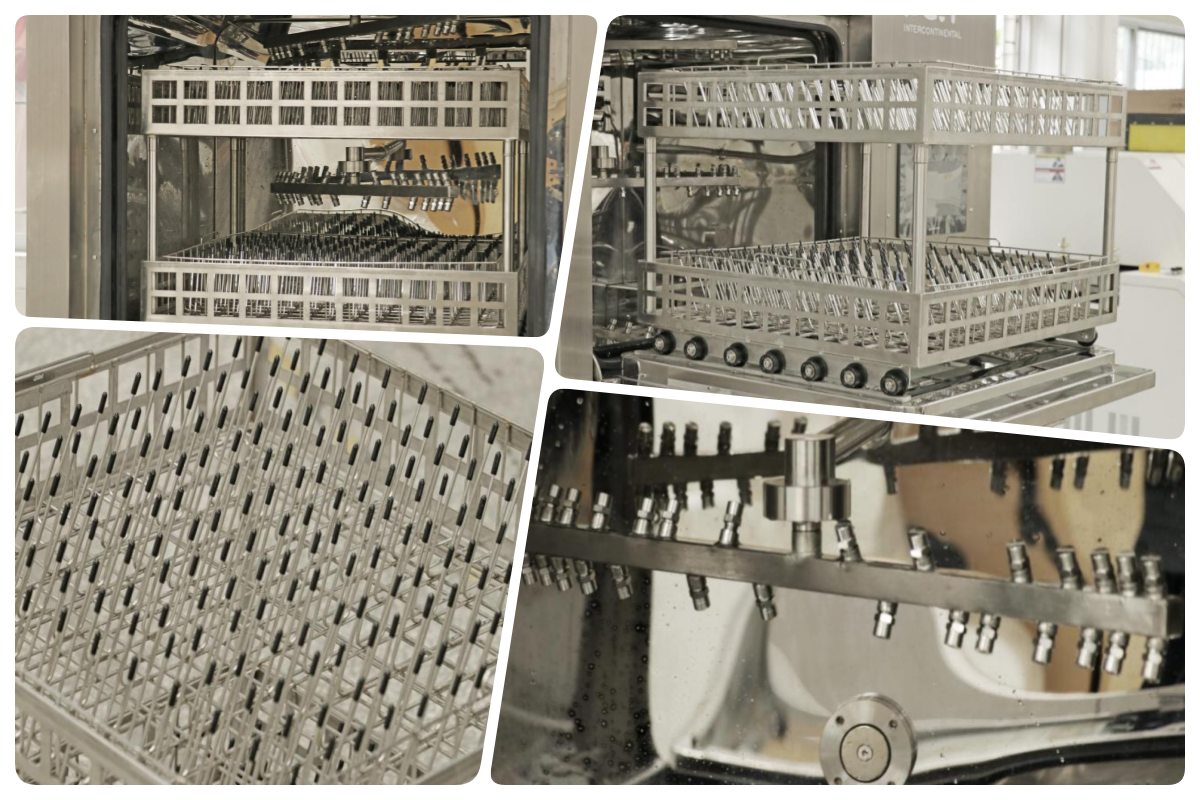

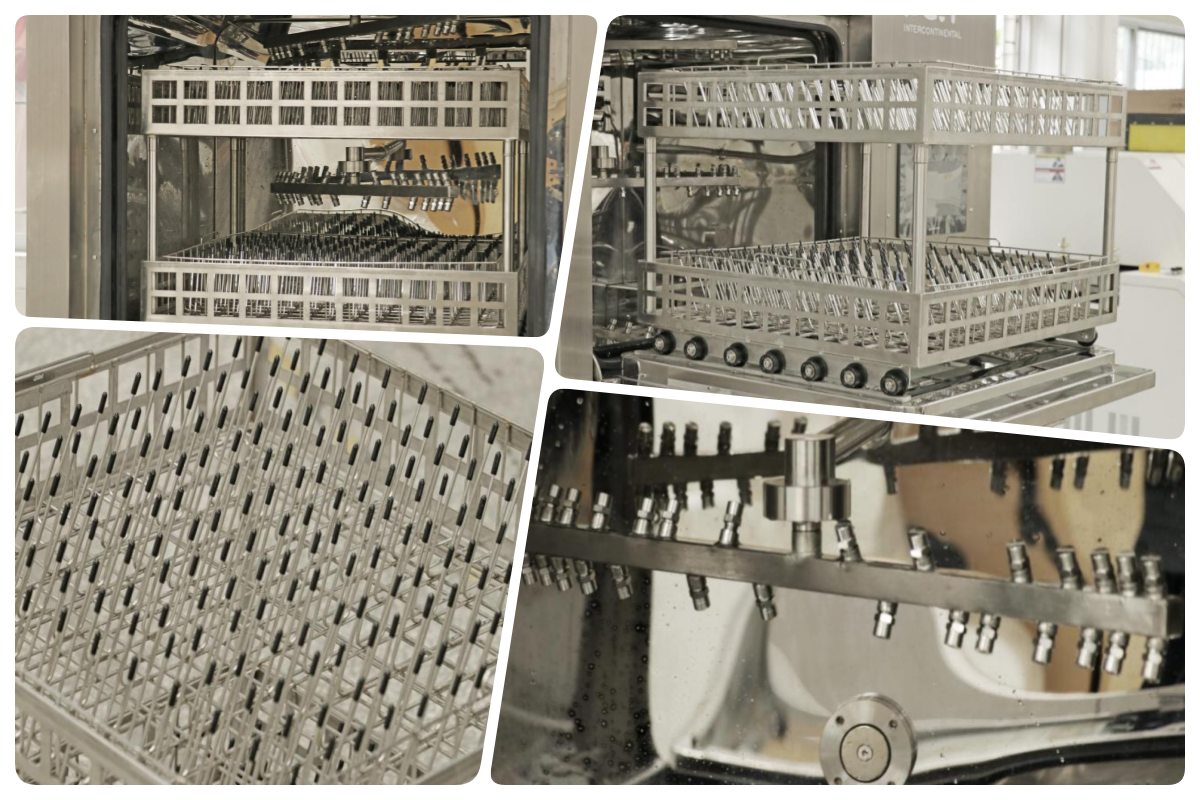

| Functie

De reinigingsruimte is ontworpen als een afgesloten ultrasone verwerkingsruimte die een uniforme energieverdeling over het PCB-oppervlak ondersteunt. De planken zijn stevig bevestigd om een consistente blootstelling tijdens de reinigingscyclus te garanderen. Ultrasone golven dringen door gaten in componenten en soldeerverbindingen, waardoor resten loskomen die moeilijk te verwijderen zijn met handmatige of op spray gebaseerde methoden. Deze gecontroleerde omgeving helpt stabiele resultaten te behouden, ongeacht de complexiteit van het bestuur. Voor fabrikanten die hogedichtheids- of LED-PCB-assemblages produceren, ondersteunt het ontwerp van de reinigingsruimte herhaalbare kwaliteit, terwijl de afhankelijkheid van de vaardigheden van de operator en handmatige tussenkomst wordt verminderd.

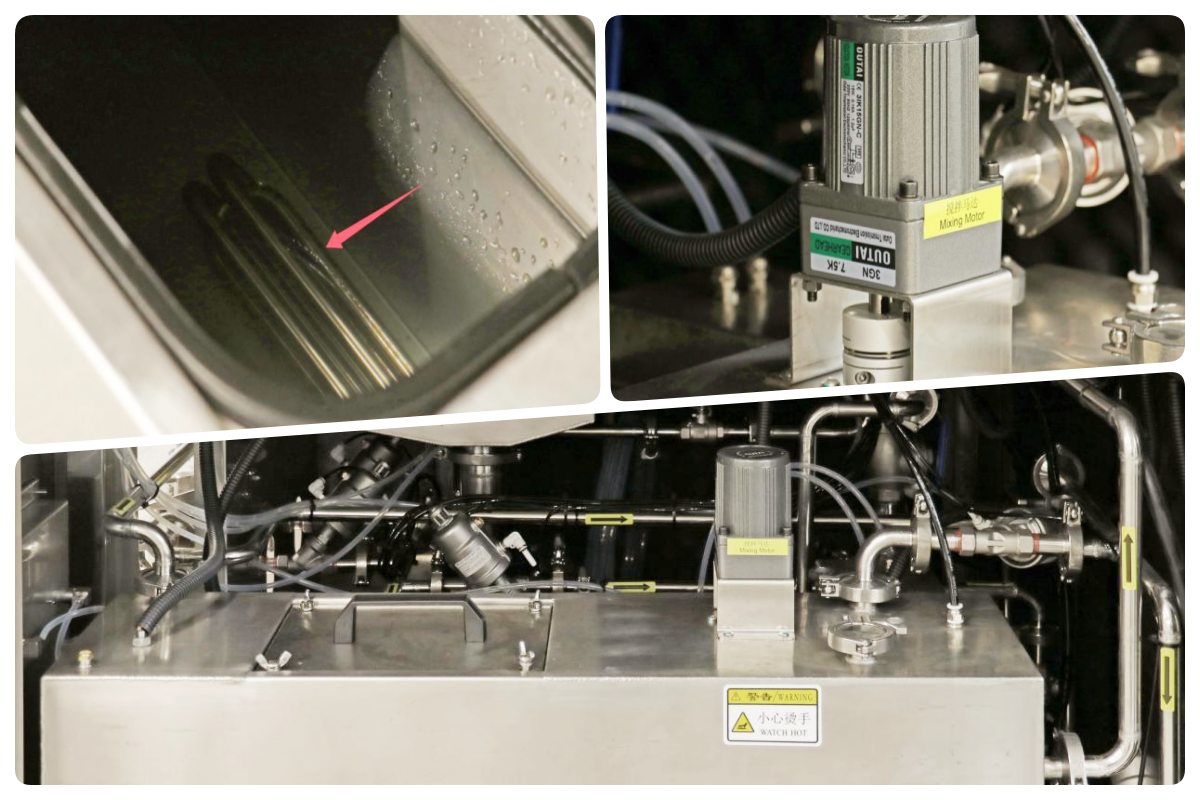

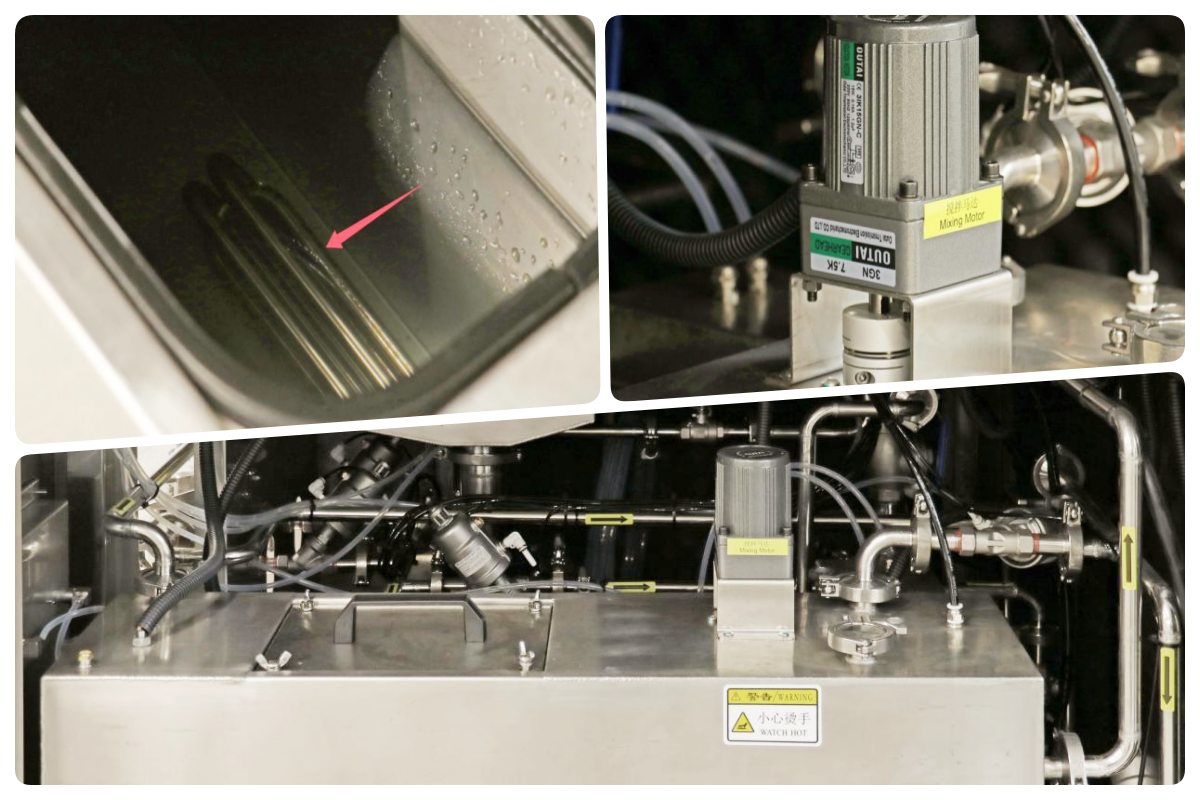

Het circulatieleidingsysteem beheert de stroom reinigingsvloeistof tijdens het ultrasone proces. De indeling zorgt voor een evenwichtige circulatie en stabiele druk, waardoor herafzetting van resten tijdens het gebruik wordt voorkomen. Gebruikte vloeistof wordt continu door filtratiefasen geleid voordat het naar de reinigingszone wordt teruggebracht. Deze aanpak handhaaft de doeltreffendheid van de reiniging gedurende langere productiecycli. In offline omgevingen helpt een stabiele circulatiestructuur de onderhoudsfrequentie te verminderen en consistente resultaten over meerdere ploegendiensten en producttypen te ondersteunen.

De ruitensproeiervloeistoftank is verantwoordelijk voor het opslaan, filteren en conditioneren van de reinigingsvloeistof die wordt gebruikt tijdens ultrasoon gebruik. Filtratie-elementen verwijderen soldeerfluxdeeltjes en verontreinigingen om de vloeistofkwaliteit te behouden. Operators kunnen de vloeistofconditie eenvoudig monitoren en gepland onderhoud uitvoeren. Dit gecontroleerde beheer helpt kruisbesmetting te voorkomen bij het wisselen tussen verschillende PCB-producten. Voor toepassingen zoals de machinale productie van LED-PCB's ondersteunt de ruitensproeiervloeistoftank voorspelbare reinigingsresultaten, terwijl de bedrijfskosten en procesvariaties onder controle blijven.

Na ultrasone reiniging verwijdert de droogmodule de resterende vloeistof van PCB-oppervlakken en componentopeningen. Gecontroleerde luchtstroom en temperatuur zorgen voor volledige droging zonder gevoelige onderdelen te beschadigen. Parameters kunnen worden aangepast op basis van de plaatdikte en componentdichtheid. Deze stap is van cruciaal belang voor het voorkomen van corrosie, vlekken of elektrische instabiliteit. Door het drogen in de reinigingsworkflow te integreren, zorgt het systeem ervoor dat platen het proces verlaten, klaar voor inspectie, testen of verdere montage zonder extra handelingen.

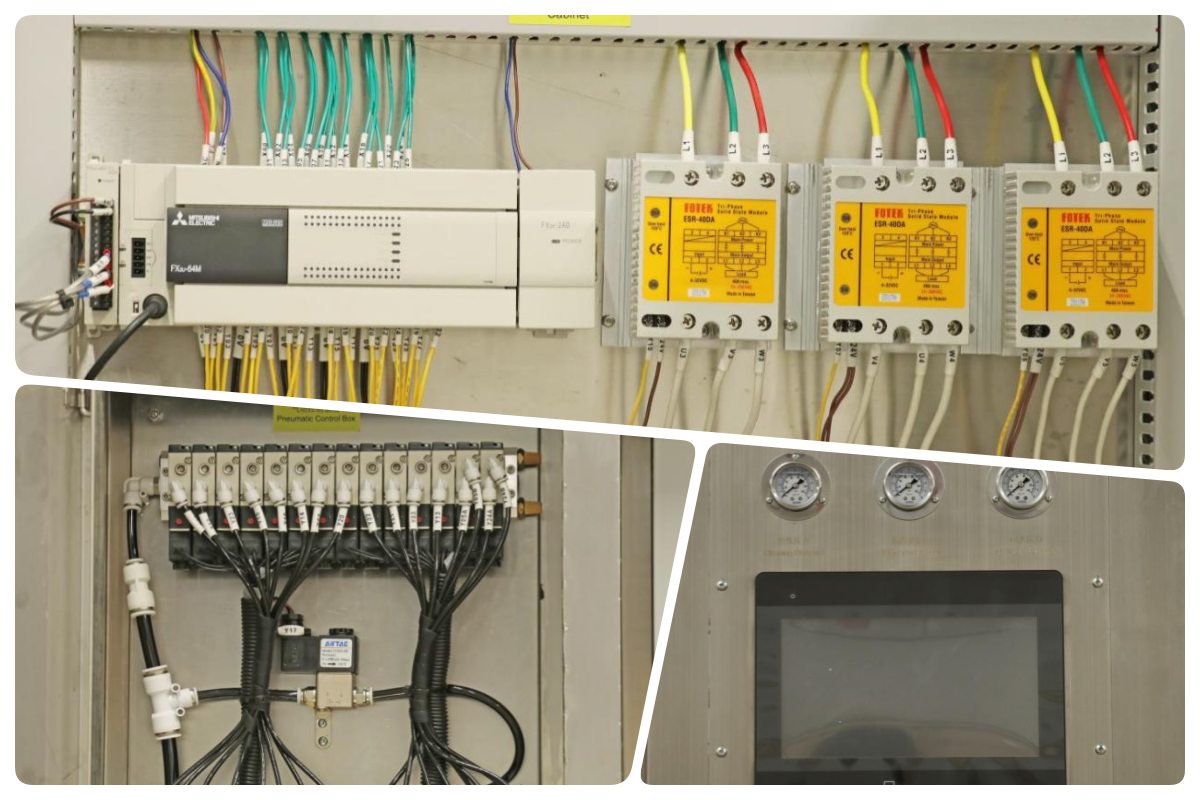

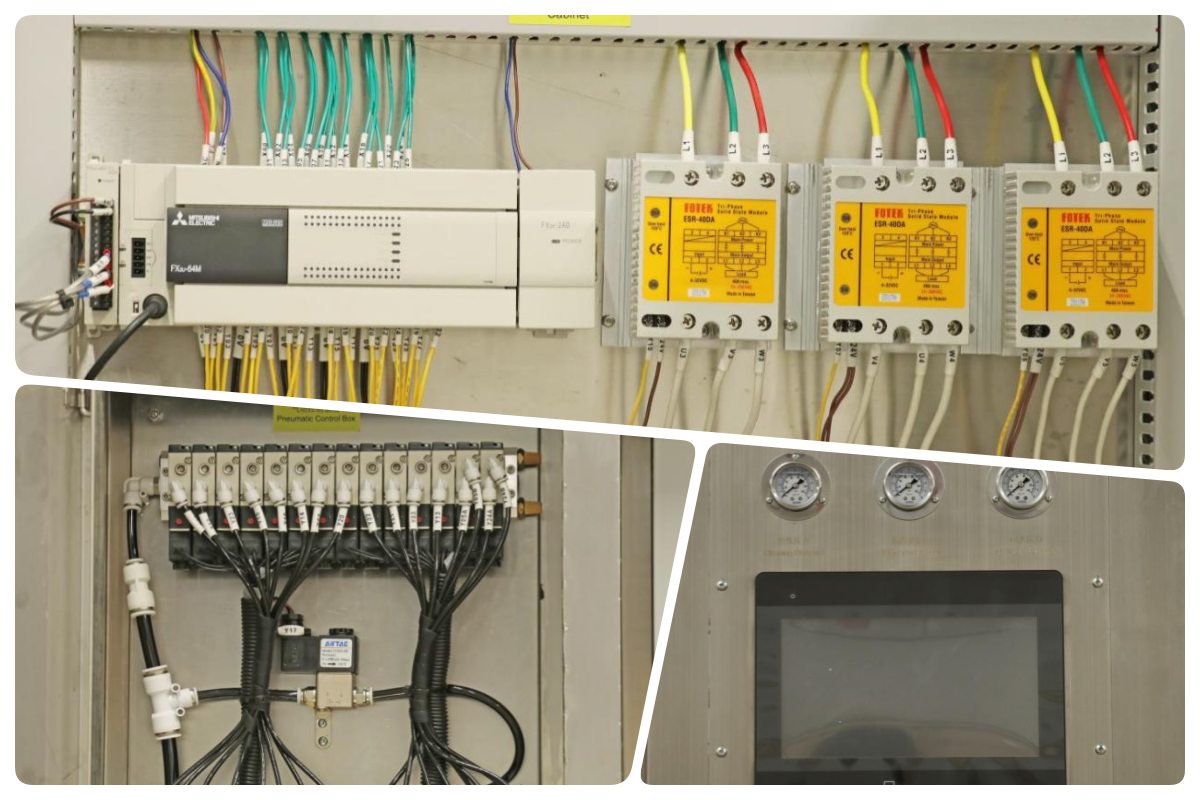

Het besturingssysteem coördineert het ultrasone vermogen, de reinigingstijd, de circulatiestatus en de droogparameters via een gestructureerde interface. Er kunnen meerdere procesprogramma's worden opgeslagen om verschillende PCB-ontwerpen en reinheidseisen te ondersteunen. Real-time monitoring- en alarmfuncties helpen een stabiele werking te behouden en procesrisico's te verminderen. In plaats van zich te concentreren op complexe automatisering, legt het controlesysteem de nadruk op consistentie en traceerbaarheid, waardoor fabrikanten schoonmaaknormen kunnen afdwingen tijdens ploegendiensten en productwijzigingen.

| Vergelijking voor en na

| Specificatie

| Parameter | I.CT-5600 (offline) | ICT-6300 (online) |

|---|---|---|

| Reinigingstype | Offline batch, laden van mandjes | Online continu, transportband |

| PCBA/mandgrootte | 610 × 560 × 100 mm × 2 lagen | Tot 600 × 400 × 100 mm (max. transportbandbreedte) |

| Reinigingsmethode | Multi-spray met verwarming, spoelen, drogen met hete lucht | Hogedrukspuit, chemisch + DI-spoeling + heteluchtdrogen |

| Tankcapaciteit (verdunningsmiddel/schoon) | 60L (verdunning) / 17L (spuittank) | 240L (schone vloeistoftank) |

| Concentraattank | 30-32L | Uitgerust met geconcentreerde tank + automatisch toevoegen/ontladen |

| Stroomvoorziening | Niet gespecificeerd (doorgaans lager, ~30-50 kW schatting) | 380V 3P 50/60Hz, 110-122 kW |

| Machineafmetingen | Compact (exact niet vermeld, kleinere footprint) | 5200 × 1750 × 1650-1700 mm |

| Drogen | Drogen met hete lucht 10-30 min | Meertraps heteluchtdrogen (droog 1 & droog 2) |

| Besturingssysteem | Aanraakscherm, eenvoudige parameters, wachtwoord | PC + PLC, Engelse software, instelbare drukken |

| DI-waterweerstandsbewaking | Ja, realtime | Ja, monitoringsysteem |

| Typisch gebruik | Kleine-multivariëteiten, batches met een hoge mix | Inline SMT-lijnen voor grote volumes |

| Lijst met SMT-lijnapparatuur

ICT bouwt meerdere SMT-productielijnen die naadloos aansluiten op de printplaatreinigingsmachine. Typische constructies omvatten een PCB-lasermarkeersysteem voor traceerbaarheid, printers plus SPI voor het nauwkeurig aanbrengen van pasta, JUKI-plaatsingsmachines voor snelle montage, reflow-ovens voor sterke soldeerverbindingen, AOI- scanners voor grondige inspectie en transportbanden voor vloeistofoverdracht. Geautomatiseerde opslagsystemen voor soldeerpasta behouden de materiaalkwaliteit. Selectieve golfsoldeeropties voldoen aan de vereisten voor doorgaande gaten. Elk stuk kan vakkundig worden geïntegreerd om productieve, op maat gemaakte lijnen te vormen. ICT-experts begeleiden de keuze van apparatuur en de installatie voor optimale resultaten gedurende het hele proces.

| Klantsuccesvideo

ICT heeft met succes een Noord-Amerikaanse fabrikant van schoonheidsapparatuur ondersteund door de overzeese installatie en FAT-ondersteuning voor twee SMT-productielijnen te voltooien. Het project omvatte lasermarkeersystemen, printen van soldeerpasta en SPI-inspectie, Panasonic-plaatsingsmachines, Heller-reflow-ovens, AOI-inspectieapparatuur, PCB-hanteringssystemen, PCBA-reinigingsmachines en volautomatische opslag- en verwarmingskasten voor soldeerpasta. Dankzij een gestructureerde installatie en procesconfiguratie passeerden beide lijnen de productieacceptatie soepel en gingen ze een stabiele productie in met verbeterde netheid en kwaliteitscontrole.

| Dienstverlening en opleiding

ICT levert service en training vanuit een full-line engineering perspectief. Ondersteuning omvat productielijnplanning, apparatuurintegratie, procesuitlijning en training van operators. Reinigingsprocessen worden geconfigureerd in relatie tot de upstream soldeer- en downstream inspectievereisten. De training is gericht op procesinzicht op de lange termijn en een stabiele werking, in plaats van op het oplossen van problemen op de korte termijn. Deze aanpak helpt klanten om nabewerkingen te verminderen, de opbrengst te verbeteren en een consistente kwaliteit over de gehele SMT-lijn te behouden.

| Klantrecensies

Erkende productiebetrouwbaarheid

Klanten erkennen ICT consequent vanwege haar technische professionaliteit en betrouwbare prestaties van de apparatuur. Feedback benadrukt vaak een soepele installatie in het buitenland, stabiele procesresultaten en duidelijke technische communicatie. Duurzaamheid van apparatuur en voorspelbare reinigingsprestaties zijn vaak genoemde voordelen. Klanten waarderen ook een veilige verpakking en een zorgvuldige logistieke afhandeling. Een snelle reactie op technische vragen versterkt het vertrouwen in ICT als productiepartner voor de lange termijn verder.

| Onze certificering

ICT-apparatuur voldoet aan de belangrijkste internationale normen die vereist zijn voor de wereldwijde productie van elektronica. Certificeringen omvatten CE en RoHS voor naleving van veiligheid en milieu, evenals ISO9001 voor kwaliteitsmanagementsystemen. Bovendien weerspiegelen meerdere patenten de voortdurende innovatie op het gebied van apparatuurontwerp en procescontrole. Deze certificeringen helpen klanten te voldoen aan de wettelijke vereisten en ondersteunen een stabiele implementatie in verschillende markten.

| Over ICT en SMT Fabriek

ICT is een professionele fabrikant en leverancier van oplossingen voor SMT-, DIP- en elektronische assemblageproductielijnen. Het bedrijf integreert onderzoek, engineering en productie binnen zijn eigen faciliteiten en heeft een groot technisch personeelsbestand in dienst. ICT bedient klanten in vele landen en levert complete lijnoplossingen op maat voor verschillende industrieën. Strenge inspectie- en kwaliteitsbeheerprocessen zorgen voor betrouwbare prestaties van de apparatuur. Met een sterke groei en uitgebreide projectervaring ondersteunt ICT klanten bij het bouwen van schaalbare en efficiënte productieactiviteiten wereldwijd.

| Ultrasoon reinigen voor PCB-kwaliteitscontrole

Bij de moderne elektronicaproductie heeft de oppervlaktereinheid rechtstreeks invloed op de elektrische betrouwbaarheid, visuele kwaliteit en productprestaties op de lange termijn. De PCB-ultrasone reiniger Machine is ontworpen om verontreiniging aan te pakken die achterblijft na soldeer- en verwerkingsprocessen. Met behulp van ultrasone energie in een gecontroleerde vloeistofomgeving verwijdert het systeem fluxresten en fijne deeltjes uit complexe PCB-structuren. Als ultrasone PCB-reiniger werkt deze offline, waardoor fabrikanten reiniging kunnen introduceren als een speciale kwaliteitscontrolestap zonder de efficiëntie van de SMT-lijn te beïnvloeden. Deze oplossing wordt vaak toegepast in LED-productie, consumentenelektronica en industriële besturingskaarten, waar consistente reinheidsnormen vereist zijn voor verschillende productbatches.

| Functie

De reinigingsruimte is ontworpen als een afgesloten ultrasone verwerkingsruimte die een uniforme energieverdeling over het PCB-oppervlak ondersteunt. De planken zijn stevig bevestigd om een consistente blootstelling tijdens de reinigingscyclus te garanderen. Ultrasone golven dringen door gaten in componenten en soldeerverbindingen, waardoor resten loskomen die moeilijk te verwijderen zijn met handmatige of op spray gebaseerde methoden. Deze gecontroleerde omgeving helpt stabiele resultaten te behouden, ongeacht de complexiteit van het bestuur. Voor fabrikanten die hogedichtheids- of LED-PCB-assemblages produceren, ondersteunt het ontwerp van de reinigingsruimte herhaalbare kwaliteit, terwijl de afhankelijkheid van de vaardigheden van de operator en handmatige tussenkomst wordt verminderd.

Het circulatieleidingsysteem beheert de stroom reinigingsvloeistof tijdens het ultrasone proces. De indeling zorgt voor een evenwichtige circulatie en stabiele druk, waardoor herafzetting van resten tijdens het gebruik wordt voorkomen. Gebruikte vloeistof wordt continu door filtratiefasen geleid voordat het naar de reinigingszone wordt teruggebracht. Deze aanpak handhaaft de doeltreffendheid van de reiniging gedurende langere productiecycli. In offline omgevingen helpt een stabiele circulatiestructuur de onderhoudsfrequentie te verminderen en consistente resultaten over meerdere ploegendiensten en producttypen te ondersteunen.

De ruitensproeiervloeistoftank is verantwoordelijk voor het opslaan, filteren en conditioneren van de reinigingsvloeistof die wordt gebruikt tijdens ultrasoon gebruik. Filtratie-elementen verwijderen soldeerfluxdeeltjes en verontreinigingen om de vloeistofkwaliteit te behouden. Operators kunnen de vloeistofconditie eenvoudig monitoren en gepland onderhoud uitvoeren. Dit gecontroleerde beheer helpt kruisbesmetting te voorkomen bij het wisselen tussen verschillende PCB-producten. Voor toepassingen zoals de machinale productie van LED-PCB's ondersteunt de ruitensproeiervloeistoftank voorspelbare reinigingsresultaten, terwijl de bedrijfskosten en procesvariaties onder controle blijven.

Na ultrasone reiniging verwijdert de droogmodule de resterende vloeistof van PCB-oppervlakken en componentopeningen. Gecontroleerde luchtstroom en temperatuur zorgen voor volledige droging zonder gevoelige onderdelen te beschadigen. Parameters kunnen worden aangepast op basis van de plaatdikte en componentdichtheid. Deze stap is van cruciaal belang voor het voorkomen van corrosie, vlekken of elektrische instabiliteit. Door het drogen in de reinigingsworkflow te integreren, zorgt het systeem ervoor dat platen het proces verlaten, klaar voor inspectie, testen of verdere montage zonder extra handelingen.

Het besturingssysteem coördineert het ultrasone vermogen, de reinigingstijd, de circulatiestatus en de droogparameters via een gestructureerde interface. Er kunnen meerdere procesprogramma's worden opgeslagen om verschillende PCB-ontwerpen en reinheidseisen te ondersteunen. Real-time monitoring- en alarmfuncties helpen een stabiele werking te behouden en procesrisico's te verminderen. In plaats van zich te concentreren op complexe automatisering, legt het controlesysteem de nadruk op consistentie en traceerbaarheid, waardoor fabrikanten schoonmaaknormen kunnen afdwingen tijdens ploegendiensten en productwijzigingen.

| Vergelijking voor en na

| Specificatie

| Parameter | I.CT-5600 (offline) | ICT-6300 (online) |

|---|---|---|

| Reinigingstype | Offline batch, laden van mandjes | Online continu, transportband |

| PCBA/mandgrootte | 610 × 560 × 100 mm × 2 lagen | Tot 600 × 400 × 100 mm (max. transportbandbreedte) |

| Reinigingsmethode | Multi-spray met verwarming, spoelen, drogen met hete lucht | Hogedrukspuit, chemisch + DI-spoeling + heteluchtdrogen |

| Tankcapaciteit (verdunningsmiddel/schoon) | 60L (verdunning) / 17L (spuittank) | 240L (schone vloeistoftank) |

| Concentraattank | 30-32L | Uitgerust met geconcentreerde tank + automatisch toevoegen/ontladen |

| Stroomvoorziening | Niet gespecificeerd (doorgaans lager, ~30-50 kW schatting) | 380V 3P 50/60Hz, 110-122 kW |

| Machineafmetingen | Compact (exact niet vermeld, kleinere footprint) | 5200 × 1750 × 1650-1700 mm |

| Drogen | Drogen met hete lucht 10-30 min | Meertraps heteluchtdrogen (droog 1 & droog 2) |

| Besturingssysteem | Aanraakscherm, eenvoudige parameters, wachtwoord | PC + PLC, Engelse software, instelbare drukken |

| DI-waterweerstandsbewaking | Ja, realtime | Ja, monitoringsysteem |

| Typisch gebruik | Kleine-multivariëteiten, batches met een hoge mix | Inline SMT-lijnen voor grote volumes |

| Lijst met SMT-lijnapparatuur

ICT bouwt meerdere SMT-productielijnen die naadloos aansluiten op de printplaatreinigingsmachine. Typische constructies omvatten een PCB-lasermarkeersysteem voor traceerbaarheid, printers plus SPI voor het nauwkeurig aanbrengen van pasta, JUKI-plaatsingsmachines voor snelle montage, reflow-ovens voor sterke soldeerverbindingen, AOI- scanners voor grondige inspectie en transportbanden voor vloeistofoverdracht. Geautomatiseerde opslagsystemen voor soldeerpasta behouden de materiaalkwaliteit. Selectieve golfsoldeeropties voldoen aan de vereisten voor doorgaande gaten. Elk stuk kan vakkundig worden geïntegreerd om productieve, op maat gemaakte lijnen te vormen. ICT-experts begeleiden de keuze van apparatuur en de installatie voor optimale resultaten gedurende het hele proces.

| Klantsuccesvideo

ICT heeft met succes een Noord-Amerikaanse fabrikant van schoonheidsapparatuur ondersteund door de overzeese installatie en FAT-ondersteuning voor twee SMT-productielijnen te voltooien. Het project omvatte lasermarkeersystemen, printen van soldeerpasta en SPI-inspectie, Panasonic-plaatsingsmachines, Heller-reflow-ovens, AOI-inspectieapparatuur, PCB-hanteringssystemen, PCBA-reinigingsmachines en volautomatische opslag- en verwarmingskasten voor soldeerpasta. Dankzij een gestructureerde installatie en procesconfiguratie passeerden beide lijnen de productieacceptatie soepel en gingen ze een stabiele productie in met verbeterde netheid en kwaliteitscontrole.

| Dienstverlening en opleiding

ICT levert service en training vanuit een full-line engineering perspectief. Ondersteuning omvat productielijnplanning, apparatuurintegratie, procesuitlijning en training van operators. Reinigingsprocessen worden geconfigureerd in relatie tot de upstream soldeer- en downstream inspectievereisten. De training is gericht op procesinzicht op de lange termijn en een stabiele werking, in plaats van op het oplossen van problemen op de korte termijn. Deze aanpak helpt klanten om nabewerkingen te verminderen, de opbrengst te verbeteren en een consistente kwaliteit over de gehele SMT-lijn te behouden.

| Klantrecensies

Erkende productiebetrouwbaarheid

Klanten erkennen ICT consequent vanwege haar technische professionaliteit en betrouwbare prestaties van de apparatuur. Feedback benadrukt vaak een soepele installatie in het buitenland, stabiele procesresultaten en duidelijke technische communicatie. Duurzaamheid van apparatuur en voorspelbare reinigingsprestaties zijn vaak genoemde voordelen. Klanten waarderen ook een veilige verpakking en een zorgvuldige logistieke afhandeling. Een snelle reactie op technische vragen versterkt het vertrouwen in ICT als productiepartner voor de lange termijn verder.

| Onze certificering

ICT-apparatuur voldoet aan de belangrijkste internationale normen die vereist zijn voor de wereldwijde productie van elektronica. Certificeringen omvatten CE en RoHS voor naleving van veiligheid en milieu, evenals ISO9001 voor kwaliteitsmanagementsystemen. Bovendien weerspiegelen meerdere patenten de voortdurende innovatie op het gebied van apparatuurontwerp en procescontrole. Deze certificeringen helpen klanten te voldoen aan de wettelijke vereisten en ondersteunen een stabiele implementatie in verschillende markten.

| Over ICT en SMT Fabriek

ICT is een professionele fabrikant en leverancier van oplossingen voor SMT-, DIP- en elektronische assemblageproductielijnen. Het bedrijf integreert onderzoek, engineering en productie binnen zijn eigen faciliteiten en heeft een groot technisch personeelsbestand in dienst. ICT bedient klanten in vele landen en levert complete lijnoplossingen op maat voor verschillende industrieën. Strenge inspectie- en kwaliteitsbeheerprocessen zorgen voor betrouwbare prestaties van de apparatuur. Met een sterke groei en uitgebreide projectervaring ondersteunt ICT klanten bij het bouwen van schaalbare en efficiënte productieactiviteiten wereldwijd.