SMT -productielijn

I.C.T

| Beschikbaarheid Status: | |

|---|---|

| Hoeveelheid: | |

| PCBA-productielijnoplossing

ICT biedt een complete PCBA-productielijn, van planning tot exploitatie. Wij ontwerpen semi-automatische en volautomatische lijnen met JUKI-machines. Ons team heeft 22 jaar ervaring in SMT-technologie. Lijnen omvatten lader, printer, JUKI pick-and-place, reflow-oven, AOI en ontlader. Voor de volledig automatische installatie is één medewerker per dienst nodig. Het vermogen bedraagt 18 kW/u voor grote lijnen. Wij bedienen LED-, tv-, telefoon- en auto-industrie. Installatie duurt 3 dagen. De training duurt 7-15 dagen. Met deskundig advies helpen wij wereldwijd fabrieken te bouwen.

| Functie

Geautomatiseerde workflow

De PCBA-productielijn loopt zonder stops van lader naar losser. Het begint met het laden en schoonmaken van de planken. Printer voegt nauwkeurig soldeerpasta toe. JUKI-machine plaatst onderdelen snel. Reflow oven soldeert stevig. AOI controleert de kwaliteit. NG/OK-losser sorteert borden. Deze stroom verhoogt de snelheid en vermindert fouten. De volledig automatische lijn verwerkt complexe producten zoals automatische controllers.

JUKI-plaatsingstechnologie

JUKI pick-and-place in onze PCBA-productielijn zorgt voor precisie. Het plaatst kleine onderdelen snel op PCB's. Hoge snelheid is geschikt voor massaproductie. Machine werkt met transportbanden voor een soepele overdracht. Het ondersteunt kleine tot grote borden. Deze technologie vermindert defecten in de LED- of telefoonmontage.

Efficiëntie van de Reflow-oven

Reflow-oven in de lijn verwarmt de planken gelijkmatig. Het soldeert componenten krachtig zonder schade. Multizoneregeling houdt de temperatuur stabiel. Koeltransportband volgt om soldeer uit te harden. Deze stap past in de kant-en-klare PCBA-productielijn voor betrouwbare output. Een laag energieverbruik bespaart kosten.

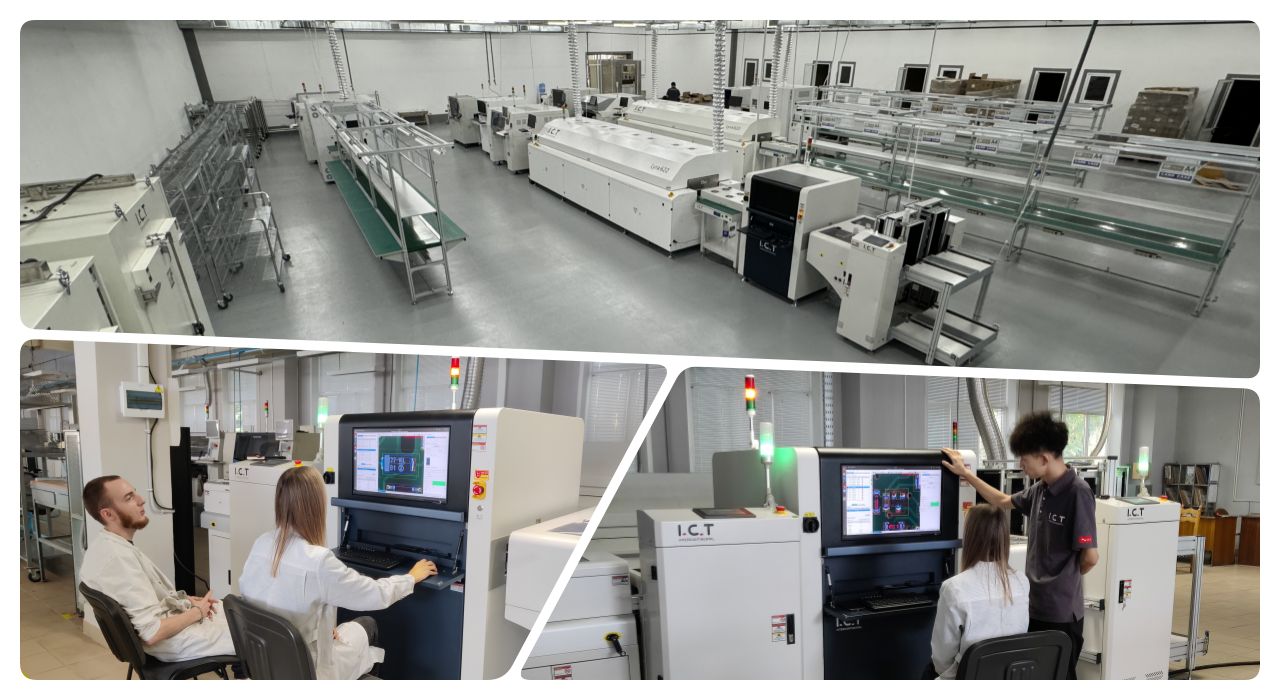

Inspectie en testen

AOI scant de printplaten na het solderen. Het vindt fouten zoals ontbrekende onderdelen. SPI controleert plakken vóór plaatsing. ICT-tester in DIP-deel verifieert functies. NG-borden gaan de transportband afwijzen. Dit garandeert een hoge kwaliteit in de automatische assemblagelijn voor LED-lampen.

Flexibele lijnopties

Kies semi-automatische of volautomatische PCBA-productielijn. Semi-automatisch geschikt voor kleine voorwerpen zoals lampen. Volautomatische afhandeling van auto-elektronica. Lay-outtekening helpt bij het plannen van de ruimte. Lijnen passen zich aan uw fabrieksbehoeften aan.

| Specificatie

| Categorie | Projectdetails | |

|---|---|---|

| Vereisten voor fabrieksindeling | Indeling fabrieksluchtcircuit | Gebruik een fabrieksluchtbron of een aparte olievrije persluchtmachine. De druk moet groter zijn dan 7 kg/cm². |

| Elektrische fabrieksindeling | Eenfasig AC220 (220±10%, 50/60Hz) Driefasig AC 380V (380±10%, 50/60Hz) | |

| Indeling fabrieksuitlaat | Het minimale debiet van het uitlaatkanaal is 500 kubieke voet per minuut (14,15 m³/min). | |

| Indeling fabrieksverlichting | De ideale verlichting in de fabriek is 800~1200LUX, in ieder geval niet minder dan 300LUX. | |

| Indeling fabriekstemperatuur | De omgevingstemperatuur van de productieworkshop is 23 ± 3 ° C, over het algemeen 17 ~ 28 ° C, en de relatieve vochtigheid is 45% ~ 70% RH. | |

| Materiaalvoorbereiding | BOM-lijst | Maak een lijst van alle onderdelen en hoeveelheden die nodig zijn voor de assemblage van de PCBA-productielijn. |

| CAD-bestand | Digitaal ontwerpbestand voor het plannen van de PCB-indeling en machine-installatie. | |

| Gerber-bestand | Standaardbestand voor PCB-productie en printsjabloon. | |

| Soldeerpasta | Materiaal aangebracht op pads voordat componenten in de printer worden geplaatst. | |

| Materialen voor SMD-componenten | Onderdelen voor opbouwmontage zoals chips en weerstanden voor plaatsing. | |

| Industriële alcohol | Wordt gebruikt om borden en stencils schoon te maken tijdens het installatieproces. | |

| Gesplitste riem | Tape om feederspoelen aan te sluiten zonder de lijn te stoppen. | |

| Stencil | Metalen plaat met gaten om soldeerpasta nauwkeurig af te drukken. |

| Lijst met SMT-lijnapparatuur

ICT Hoge kwaliteit PCBA-productielijn beschikt over geavanceerde apparatuur voor efficiënte en nauwkeurige PCB-assemblage. De volledig geautomatiseerde SMT-lijn omvat een lader, een automatische printer voor het nauwkeurig aanbrengen van soldeerpasta, een pick-and-place-machine voor nauwkeurige plaatsing van componenten, een reflow-oven voor betrouwbaar solderen en een AOI-systeem voor grondige inspectie van defecten. Deze hoogwaardige PCBA-productielijn zorgt voor een soepele werking, hoge betrouwbaarheid en goedkope SMT-assemblage en voldoet aan diverse industriële eisen.

| Productnaam | Doel in SMT-lijn |

|---|---|

| PCB -lader | Laadt automatisch kale PCB's op de lijn. |

| Soldeerpasta printer | Print soldeerpasta nauwkeurig op PCB-pads. |

| Kies en plaats machine | Monteert componenten nauwkeurig op PCB's. |

| Refllow Oven | Smelt soldeer om stevige verbindingen te vormen. |

| AOI -machine | Inspecteert soldeerverbindingen en plaatsingsfouten. |

| SPI-machine | Controleert de hoogte en kwaliteit van de soldeerpasta. |

| Traceerbaarheidsapparatuur | Registreert en volgt productiegegevens: lasermarkeermachine /labelmontage/inkjetprinter |

| Klantsuccesvideo

Een fabrikant van stroomvoorzieningen voor auto's deelt hun verhaal. Ze maken gebruik van ICT SMT- en DIP-lijnen. In de video is te zien hoe de klant de opstelling prijst. SMT-onderdeel heeft een lader, reiniger, printer, JUKI-placer, transportbanden, reflow, koeler, buffer, AOI en NG/OK-losser. DIP omvat een riemlijn, golfsoldeer, ontlader, flipper, transportband en ICT-tester. Machines werken soepel in het echte werk. Klant benadrukt eenvoudige bediening en hoge output. Deze kant-en-klare PCBA-productielijn verhoogt de kwaliteit van hun auto-onderdelen.

| Service- en trainingsondersteuning

ICT geeft volledige ondersteuning voor PCBA Production Line. Ons team installeert in 3 dagen. Ingenieurs leiden personeel op in 7-15 dagen. Wij bieden onderhoud en upgrades. Service bestrijkt de wereld met 15 jaar ervaring. Managers lossen problemen snel op. Assistenten zorgen ervoor dat er geen problemen worden gemist. Wij optimaliseren lijnen tijdens gebruik.

| Getuigenissen van klanten

Klanten waarderen de snelle hulp van onze ingenieurs in het buitenland. Ze prijzen de betrouwbare prestaties van de JUKI PCBA-productielijn. Veilig verpakken beschermt machines tijdens de verzending. Snelle reactie lost problemen binnen enkele uren op. Apparatuur draait stabiel met weinig downtime.

| Certificeringen en normen

ICT beschikt over CE voor het naleven van de veiligheidsvoorschriften. RoHS zorgt ervoor dat er geen schadelijke materialen aanwezig zijn. ISO9001 beheert kwaliteitsprocessen. Patenten beschermen onze innovaties. Deze bewijzen een betrouwbare PCBA-productielijn.

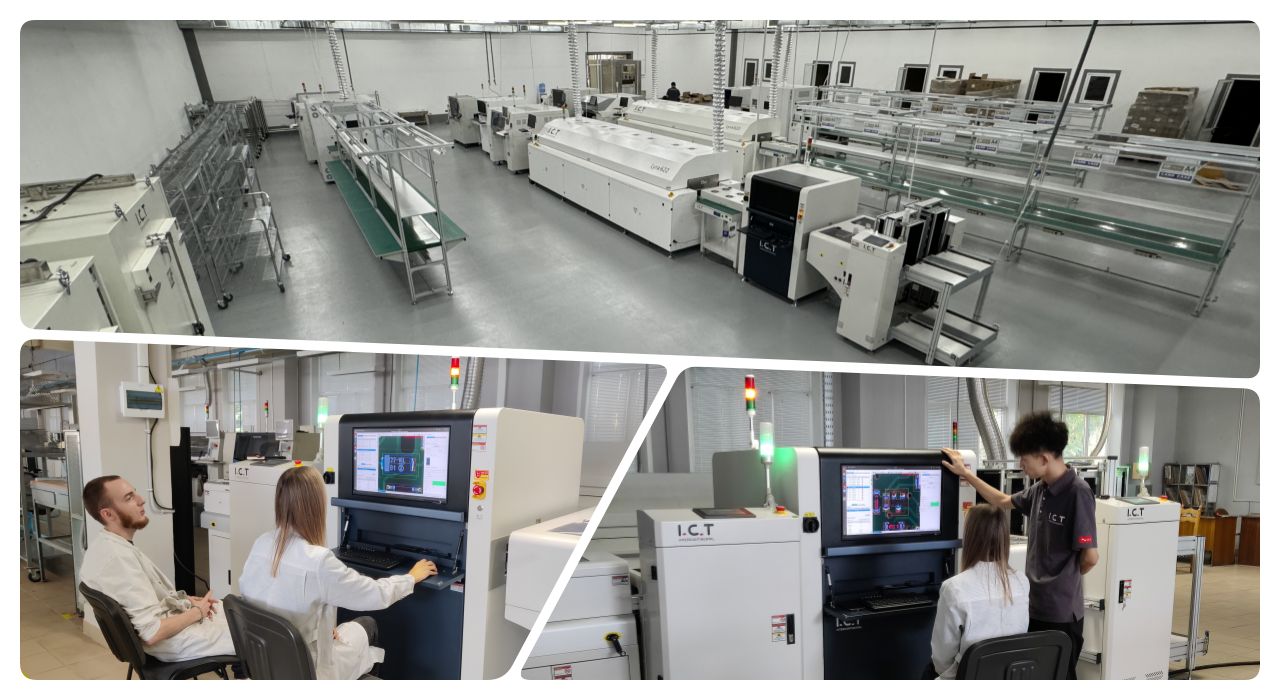

| Over ICT-bedrijf en fabriek

ICT beschikt over eigen R&D en drie fabrieken. Meer dan 89 medewerkers omvatten 20 ingenieurs. We groeien snel in 25 jaar. Bedien 1600 klanten in 72 landen. Fabrieken beslaan 12.000 m2 met strenge tests. Het kwaliteitssysteem controleert elke stap. Wij bieden wereldwijd complete oplossingen.

| PCBA-productielijnoplossing

ICT biedt een complete PCBA-productielijn, van planning tot exploitatie. Wij ontwerpen semi-automatische en volautomatische lijnen met JUKI-machines. Ons team heeft 22 jaar ervaring in SMT-technologie. Lijnen omvatten lader, printer, JUKI pick-and-place, reflow-oven, AOI en ontlader. Voor de volledig automatische installatie is één medewerker per dienst nodig. Het vermogen bedraagt 18 kW/u voor grote lijnen. Wij bedienen LED-, tv-, telefoon- en auto-industrie. Installatie duurt 3 dagen. De training duurt 7-15 dagen. Met deskundig advies helpen wij wereldwijd fabrieken te bouwen.

| Functie

Geautomatiseerde workflow

De PCBA-productielijn loopt zonder stops van lader naar losser. Het begint met het laden en schoonmaken van de planken. Printer voegt nauwkeurig soldeerpasta toe. JUKI-machine plaatst onderdelen snel. Reflow oven soldeert stevig. AOI controleert de kwaliteit. NG/OK-losser sorteert borden. Deze stroom verhoogt de snelheid en vermindert fouten. De volledig automatische lijn verwerkt complexe producten zoals automatische controllers.

JUKI-plaatsingstechnologie

JUKI pick-and-place in onze PCBA-productielijn zorgt voor precisie. Het plaatst kleine onderdelen snel op PCB's. Hoge snelheid is geschikt voor massaproductie. Machine werkt met transportbanden voor een soepele overdracht. Het ondersteunt kleine tot grote borden. Deze technologie vermindert defecten in de LED- of telefoonmontage.

Efficiëntie van de Reflow-oven

Reflow-oven in de lijn verwarmt de planken gelijkmatig. Het soldeert componenten krachtig zonder schade. Multizoneregeling houdt de temperatuur stabiel. Koeltransportband volgt om soldeer uit te harden. Deze stap past in de kant-en-klare PCBA-productielijn voor betrouwbare output. Een laag energieverbruik bespaart kosten.

Inspectie en testen

AOI scant de printplaten na het solderen. Het vindt fouten zoals ontbrekende onderdelen. SPI controleert plakken vóór plaatsing. ICT-tester in DIP-deel verifieert functies. NG-borden gaan de transportband afwijzen. Dit garandeert een hoge kwaliteit in de automatische assemblagelijn voor LED-lampen.

Flexibele lijnopties

Kies semi-automatische of volautomatische PCBA-productielijn. Semi-automatisch geschikt voor kleine voorwerpen zoals lampen. Volautomatische afhandeling van auto-elektronica. Lay-outtekening helpt bij het plannen van de ruimte. Lijnen passen zich aan uw fabrieksbehoeften aan.

| Specificatie

| Categorie | Projectdetails | |

|---|---|---|

| Vereisten voor fabrieksindeling | Indeling fabrieksluchtcircuit | Gebruik een fabrieksluchtbron of een aparte olievrije persluchtmachine. De druk moet groter zijn dan 7 kg/cm². |

| Elektrische fabrieksindeling | Eenfasig AC220 (220±10%, 50/60Hz) Driefasig AC 380V (380±10%, 50/60Hz) | |

| Indeling fabrieksuitlaat | Het minimale debiet van het uitlaatkanaal is 500 kubieke voet per minuut (14,15 m³/min). | |

| Indeling fabrieksverlichting | De ideale verlichting in de fabriek is 800~1200LUX, in ieder geval niet minder dan 300LUX. | |

| Indeling fabriekstemperatuur | De omgevingstemperatuur van de productieworkshop is 23 ± 3 ° C, over het algemeen 17 ~ 28 ° C, en de relatieve vochtigheid is 45% ~ 70% RH. | |

| Materiaalvoorbereiding | BOM-lijst | Maak een lijst van alle onderdelen en hoeveelheden die nodig zijn voor de assemblage van de PCBA-productielijn. |

| CAD-bestand | Digitaal ontwerpbestand voor het plannen van de PCB-indeling en machine-installatie. | |

| Gerber-bestand | Standaardbestand voor PCB-productie en printsjabloon. | |

| Soldeerpasta | Materiaal aangebracht op pads voordat componenten in de printer worden geplaatst. | |

| Materialen voor SMD-componenten | Onderdelen voor opbouwmontage zoals chips en weerstanden voor plaatsing. | |

| Industriële alcohol | Wordt gebruikt om borden en stencils schoon te maken tijdens het installatieproces. | |

| Gesplitste riem | Tape om feederspoelen aan te sluiten zonder de lijn te stoppen. | |

| Stencil | Metalen plaat met gaten om soldeerpasta nauwkeurig af te drukken. |

| Lijst met SMT-lijnapparatuur

ICT Hoge kwaliteit PCBA-productielijn beschikt over geavanceerde apparatuur voor efficiënte en nauwkeurige PCB-assemblage. De volledig geautomatiseerde SMT-lijn omvat een lader, een automatische printer voor het nauwkeurig aanbrengen van soldeerpasta, een pick-and-place-machine voor nauwkeurige plaatsing van componenten, een reflow-oven voor betrouwbaar solderen en een AOI-systeem voor grondige inspectie van defecten. Deze hoogwaardige PCBA-productielijn zorgt voor een soepele werking, hoge betrouwbaarheid en goedkope SMT-assemblage en voldoet aan diverse industriële eisen.

| Productnaam | Doel in SMT-lijn |

|---|---|

| PCB -lader | Laadt automatisch kale PCB's op de lijn. |

| Soldeerpasta printer | Print soldeerpasta nauwkeurig op PCB-pads. |

| Kies en plaats machine | Monteert componenten nauwkeurig op PCB's. |

| Refllow Oven | Smelt soldeer om stevige verbindingen te vormen. |

| AOI -machine | Inspecteert soldeerverbindingen en plaatsingsfouten. |

| SPI-machine | Controleert de hoogte en kwaliteit van de soldeerpasta. |

| Traceerbaarheidsapparatuur | Registreert en volgt productiegegevens: lasermarkeermachine /labelmontage/inkjetprinter |

| Klantsuccesvideo

Een fabrikant van stroomvoorzieningen voor auto's deelt hun verhaal. Ze maken gebruik van ICT SMT- en DIP-lijnen. In de video is te zien hoe de klant de opstelling prijst. SMT-onderdeel heeft een lader, reiniger, printer, JUKI-placer, transportbanden, reflow, koeler, buffer, AOI en NG/OK-losser. DIP omvat een riemlijn, golfsoldeer, ontlader, flipper, transportband en ICT-tester. Machines werken soepel in het echte werk. Klant benadrukt eenvoudige bediening en hoge output. Deze kant-en-klare PCBA-productielijn verhoogt de kwaliteit van hun auto-onderdelen.

| Service- en trainingsondersteuning

ICT geeft volledige ondersteuning voor PCBA Production Line. Ons team installeert in 3 dagen. Ingenieurs leiden personeel op in 7-15 dagen. Wij bieden onderhoud en upgrades. Service bestrijkt de wereld met 15 jaar ervaring. Managers lossen problemen snel op. Assistenten zorgen ervoor dat er geen problemen worden gemist. Wij optimaliseren lijnen tijdens gebruik.

| Getuigenissen van klanten

Klanten waarderen de snelle hulp van onze ingenieurs in het buitenland. Ze prijzen de betrouwbare prestaties van de JUKI PCBA-productielijn. Veilig verpakken beschermt machines tijdens de verzending. Snelle reactie lost problemen binnen enkele uren op. Apparatuur draait stabiel met weinig downtime.

| Certificeringen en normen

ICT beschikt over CE voor het naleven van de veiligheidsvoorschriften. RoHS zorgt ervoor dat er geen schadelijke materialen aanwezig zijn. ISO9001 beheert kwaliteitsprocessen. Patenten beschermen onze innovaties. Deze bewijzen een betrouwbare PCBA-productielijn.

| Over ICT-bedrijf en fabriek

ICT beschikt over eigen R&D en drie fabrieken. Meer dan 89 medewerkers omvatten 20 ingenieurs. We groeien snel in 25 jaar. Bedien 1600 klanten in 72 landen. Fabrieken beslaan 12.000 m2 met strenge tests. Het kwaliteitssysteem controleert elke stap. Wij bieden wereldwijd complete oplossingen.