RX-7R

JUKI

| Beschikbaarheid Status: | |

|---|---|

| Hoeveelheid: | |

| JUKI automatische chipmontage

De automatische chipmounter van JUKI fungeert als de centrale machine in SMT-productielijnen en monteert oppervlaktecomponenten op PCB's met hoge snelheid en constante precisie om het hele systeem zonder grote onderbrekingen te laten werken. Modellen uit de RS-serie bieden uitgebalanceerde snelheid en flexibiliteit voor verschillende plaatformaten, waarbij kleine spanen op grotere onderdelen worden geplaatst in gemengde productieruns. Modellen uit de RX-serie bereiken een zeer hoge output in een beperkte ruimte en leveren topplaatsingspercentages per vierkante meter onder krappe omstandigheden. Deze machines zijn rechtstreeks verbonden met pastaprinters, reflow-ovens, AOI-inspectie en transportbanden om complete lijnen te vormen die defecten en verspilling verminderen. Ze behandelen LED-assemblage, smartphone-PCB's, bartelefoons, auto-elektronica en standaardborden. ICT bouwt er volledige fabrieksopstellingen omheen, van planning tot dagelijks beheer, waardoor een betrouwbare doorvoer en minimale downtime in daadwerkelijke productieomgevingen wordt gegarandeerd.

| Kenmerken van het JUKI Pick and Place-machinemodel

Kenmerken van de RS-1R / RS-1XL-serie

De RS-1R en RS-1XL bieden betrouwbare modulaire montage voor standaard SMT-lijnoperaties. De RS-1R werkt optimaal bij 47.000 CPH met een plaatsingsnauwkeurigheid van ±35 µm (Cpk ≥1) en kan platen aan van 50×50 mm tot 650×370 mm met enkele klemming of tot 1.200×370 mm met dubbele klemming. De RS-1XL breidt de bordbreedte uit tot 650×560 mm, geschikt voor grotere LED-panelen en soortgelijk werk. Beiden gebruiken de Takumi-kop om componenten van 0201 metrisch tot 74 mm vierkant of 150×50 mm lang te plaatsen. Ze ondersteunen maximaal 112 feeders voor snelle taakovergangen. Het compacte formaat vereenvoudigt de lijnintegratie, terwijl visioncamera's en krachtcontrole zorgen voor een nauwkeurige en zorgvuldige plaatsing. Deze modellen presteren goed in faciliteiten die veelzijdigheid vereisen over verschillende productieruns en consistente resultaten gedurende langere bedrijfsperioden.

Kenmerken van de RX-7R / RX-8-serie

De RX-7R en RX-8 concentreren zich op plaatsing van grote volumes in een beperkte fabrieksruimte. De RX-7R levert 75.000 CPH met parallelle koppen, waarbij onderdelen van maat 03015 tot 25 mm in het vierkant worden geplaatst op planken tot 510×450 mm met enkele baan. De RX-8 bereikt een optimaal CPH-niveau van 100.000 CPH met behulp van de P20-kop, ontworpen voor compacte assemblage van kleine componenten in omgevingen met hoge doorvoer. Beide behouden een smalle breedte van 998 mm, wat de hoogste plaatsingspercentages per vierkante meter oplevert. Ze omvatten coaxiale verlichting voor scherpe herkenning, plaatsing met weinig impact om borden te beschermen en monitoring om de inactieve tijd te verminderen. Dual-lane-opties en het delen van gegevens met andere apparatuur verbeteren de lijnefficiëntie. Deze machines zijn geschikt voor de intensieve productie van LED-strips, smartphone-PCB's, automodules en soortgelijke items waarbij de ruimte beperkt is en het uitvoervolume van cruciaal belang is.

| Specificatie

| Parameter | RS-1R | RS-1XL | RX-7R | RX-8 |

|---|---|---|---|---|

| Plaatsingssnelheid (optimale CPH) | 47.000 | 42.000 | 75.000 | 100.000 |

| Maximale bordgrootte (mm) | 650 × 370 (enkel/dubbel) | 650 × 560 | 510 × 450 (enkele rijstrook) | 510 × 450 (ongeveer) |

| Minimale plaatgrootte (mm) | 50 × 50 | 50 × 50 | 50 × 50 | 50 × 50 |

| Componenthoogte (max mm) | 25 | 25 | 3-10,5 (hoofdafhankelijk) | 3 |

| Kleinste onderdeel | 0201 (metrisch) | 0201 (metrisch) | 03015 (metrisch) | 0201 (ca. 0,4×0,2 mm) |

| Grootste component (mm) | 74 vierkant / 150×50 | 74 vierkant / 150×50 | 25 vierkant | 5 vierkant |

| Feederingangen (max) | 112 | 112 | 76 | 56 (ongeveer) |

| Nauwkeurigheid van plaatsing | ±35 µm (Cpk ≥1) | ±35 µm (Cpk ≥1) | ±40 µm (ongeveer) | Hoge precisie (visie) |

| Machinebreedte (mm) | 1.500 (ongeveer) | 2.109 | 998 | 998 |

| Hoofdtype | Takumi inline-hoofd | Takumi inline-hoofd | Parallelle roterende koppen (P16S) | P20 roterende kop |

| Lijst met SMT-lijnapparatuur

ICT assembleert betrouwbare PCBA-assemblagelijnen gecentreerd op de JUKI SMT-apparatuur voor consistente dagelijkse prestaties. Vacuümladers introduceren vanaf het begin schone planken. Automatische printers passen pasta toe met exacte controle. De mounter plaatst elk onderdeel stevig en waarheidsgetrouw. Reflow-ovens met meerdere zones binden het soldeer gelijkmatig en sterk. AOI-systemen inspecteren nauwlettend om eventuele fouten vroegtijdig op te sporen. Transportbanden zorgen voor een soepele, ononderbroken stroom. De opbrengst stijgt gestaag terwijl de kosten dalen. Er verschijnen geen onnodige pauzes of herbewerkingen. Lijnen kunnen veeleisend werk aan: aandrijfeenheden voor de auto-industrie, LED-assemblages en nog veel meer. Voltooide platen komen klaar voor eindgebruik. ICT ondersteunt de gehele keten van begin tot eind.

| Klantsuccesvideo

In de video ziet u een klant die de complete SMT- en DIP-lijnen beschrijft die worden gebruikt voor de productie van stroomvoorzieningen in de auto-industrie. Het SMT-gedeelte begint met het vacuüm laden van schone borden, gevolgd door het reinigen, nauwkeurig printen van pasta en de JUKI automatische chipmounter-montagecomponenten op hoge snelheid met consistente nauwkeurigheid. Borden gaan via transportbanden naar reflow-solderen in meerdere zones, koelbuffers, AOI-inspectie en losstations. Het DIP-proces omvat golfsolderen, board-flipping, ICT-testen en beveiligde verbindingen. De beelden laten zien dat machines gestaag werken, dat borden soepel bewegen en dat de plaatsing overal exact blijft. De klant constateert minder defecten, een gehandhaafd productietempo en een kwaliteit die voldoet aan de eisen van de automobielsector. De downtime blijft minimaal tijdens reguliere diensten, waardoor een betrouwbare output in de loop van de tijd mogelijk is.

| Service- en trainingsondersteuning

ICT biedt gedegen ondersteuning voor volledige fabrieksproductielijnen, waaronder JUKI automatische chipmontagemachines en aanverwante apparatuur. Ingenieurs voeren de installatie ter plaatse uit en stellen de eerste inbedrijfstelling in. Ze bieden gedetailleerde training over dagelijkse routines, programmaontwikkeling, preventief onderhoud en elementaire probleemoplossing. Diagnose op afstand maakt een snelle probleemoplossing mogelijk vanaf elke locatie. Geplande servicebezoeken zorgen ervoor dat de prestaties van de apparatuur gedurende lange perioden behouden blijven. Technische teams helpen bij lijnaanpassingen, procesverbeteringen of capaciteitsuitbreidingen zonder grote verstoringen. Wereldwijde servicecentra zorgen voor een snelle respons in alle regio's. Dit voortdurende partnerschap helpt machines te transformeren in betrouwbare componenten van bredere productiesystemen, waardoor een consistente output en operationele stabiliteit op de lange termijn worden ondersteund.

| Klantfeedback

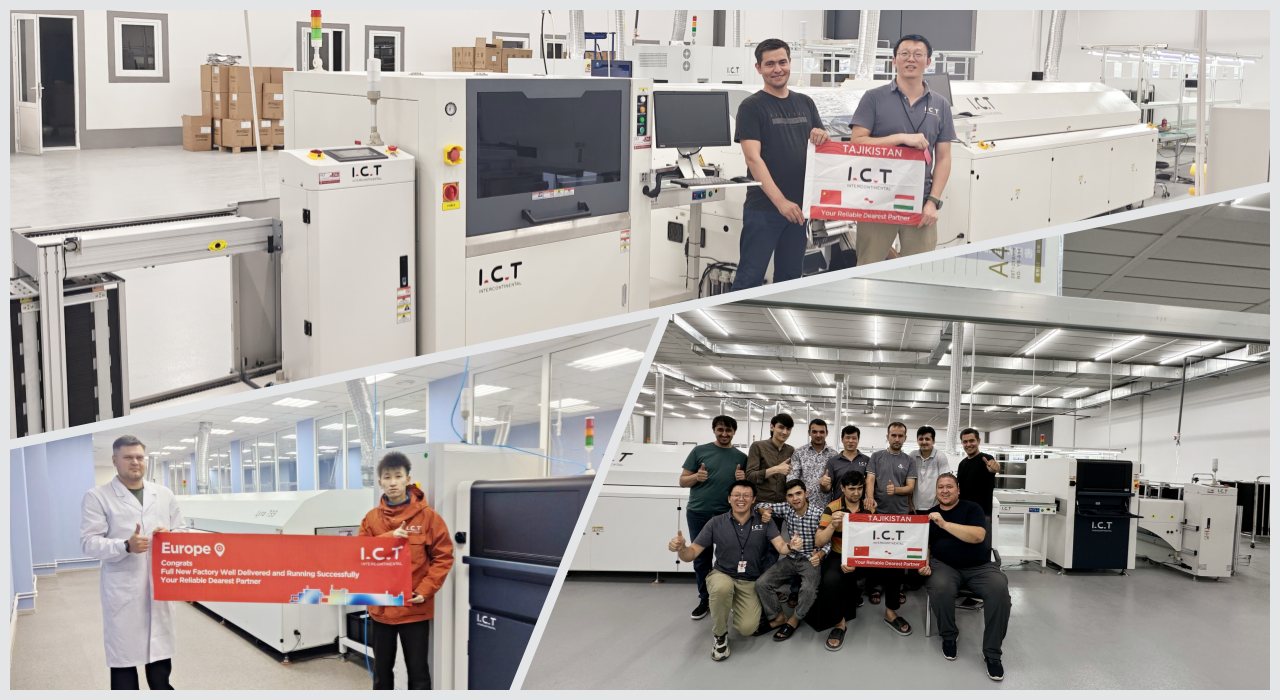

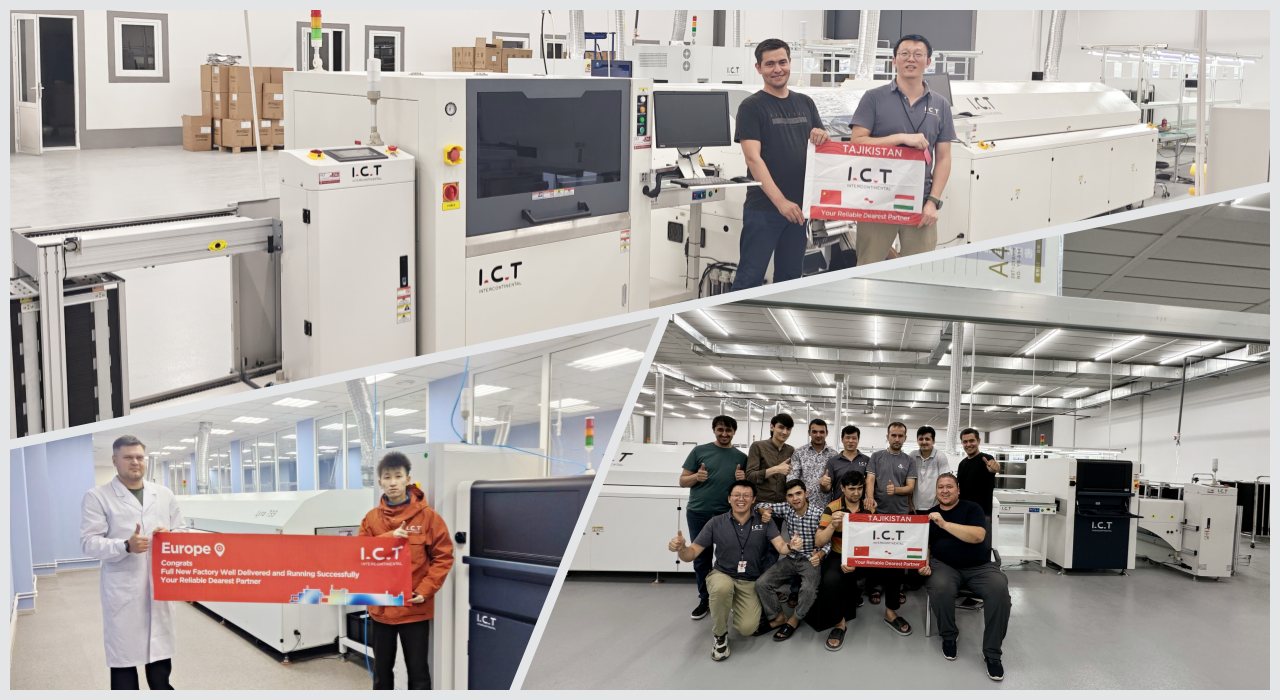

Klanten benadrukken regelmatig de vaardigheid en bereidheid van ICT-ingenieurs tijdens installatie- en servicewerkzaamheden. Ze uiten hun tevredenheid over de betrouwbare snelheid en precisie van de automatische chipmontageapparatuur van JUKI door middel van langere productieruns. Veilige, professionele verpakking zorgt ervoor dat machines na verzending over lange afstand in uitstekende staat aankomen. Vragen krijgen snelle, gedetailleerde antwoorden die onnodige lijnonderbrekingen voorkomen. Velen melden dat het volledige systeem soepeler werkt dan verwacht, met hogere opbrengsten en minder onderbrekingen. Het vertrouwen ontstaat door betrouwbare machines gecombineerd met attente, betrouwbare ondersteuning. Fabrieken zien ICT als een solide partner die direct bijdraagt aan een efficiënte en hoogwaardige productie.

| Certificeringen en normen

JUKI-modellen voor automatische chipmontage beschikken over belangrijke certificeringen, waaronder CE voor Europese veiligheidsnaleving, RoHS voor milieuveilige materialen en ISO9001 voor gestructureerd kwaliteitsbeheer. Meerdere patenten beschermen innovaties op het gebied van plaatsingskoppen, vision-systemen en aanverwante technologieën. Deze referenties bevestigen de naleving van internationale normen voor veilig gebruik, verantwoordelijkheid voor het milieu en consistente productiekwaliteit. Faciliteiten over de hele wereld installeren en gebruiken de apparatuur met de zekerheid dat aan de wettelijke vereisten wordt voldaan. De certificeringen weerspiegelen een duidelijke toewijding aan het produceren van duurzame, goed presterende systemen die voldoen aan de verwachtingen van de mondiale industrie.

| Over ICT-bedrijf en fabriek

ICT voert intern onderzoek en ontwikkeling uit om SMT- en elektronicaproductieapparatuur te verbeteren. De productie vindt plaats in een grote, moderne fabriek met strenge inspecties in elke fase, van de ontvangst van de componenten tot de eindmontage. Sinds 2012 is het bedrijf snel gegroeid, heeft het een aanzienlijk personeelsbestand in dienst en beschikt het over acht internationale vestigingen. Het bedient meer dan 1600 klanten in meer dan 72 landen met uitgebreide fabrieksoplossingen. Strenge kwaliteitsmanagementsystemen controleren alle processen en zorgen voor betrouwbare prestaties en een lange levensduur van de apparatuur. ICT levert volledige ondersteuning – van de initiële systeemplanning en volledige lijnlevering tot voortdurende optimalisatie en upgrades – en helpt elektronicafabrikanten stabiele, efficiënte activiteiten op wereldschaal te realiseren.

| JUKI automatische chipmontage

De automatische chipmounter van JUKI fungeert als de centrale machine in SMT-productielijnen en monteert oppervlaktecomponenten op PCB's met hoge snelheid en constante precisie om het hele systeem zonder grote onderbrekingen te laten werken. Modellen uit de RS-serie bieden uitgebalanceerde snelheid en flexibiliteit voor verschillende plaatformaten, waarbij kleine spanen op grotere onderdelen worden geplaatst in gemengde productieruns. Modellen uit de RX-serie bereiken een zeer hoge output in een beperkte ruimte en leveren topplaatsingspercentages per vierkante meter onder krappe omstandigheden. Deze machines zijn rechtstreeks verbonden met pastaprinters, reflow-ovens, AOI-inspectie en transportbanden om complete lijnen te vormen die defecten en verspilling verminderen. Ze behandelen LED-assemblage, smartphone-PCB's, bartelefoons, auto-elektronica en standaardborden. ICT bouwt er volledige fabrieksopstellingen omheen, van planning tot dagelijks beheer, waardoor een betrouwbare doorvoer en minimale downtime in daadwerkelijke productieomgevingen wordt gegarandeerd.

| Kenmerken van het JUKI Pick and Place-machinemodel

Kenmerken van de RS-1R / RS-1XL-serie

De RS-1R en RS-1XL bieden betrouwbare modulaire montage voor standaard SMT-lijnoperaties. De RS-1R werkt optimaal bij 47.000 CPH met een plaatsingsnauwkeurigheid van ±35 µm (Cpk ≥1) en kan platen aan van 50×50 mm tot 650×370 mm met enkele klemming of tot 1.200×370 mm met dubbele klemming. De RS-1XL breidt de bordbreedte uit tot 650×560 mm, geschikt voor grotere LED-panelen en soortgelijk werk. Beiden gebruiken de Takumi-kop om componenten van 0201 metrisch tot 74 mm vierkant of 150×50 mm lang te plaatsen. Ze ondersteunen maximaal 112 feeders voor snelle taakovergangen. Het compacte formaat vereenvoudigt de lijnintegratie, terwijl visioncamera's en krachtcontrole zorgen voor een nauwkeurige en zorgvuldige plaatsing. Deze modellen presteren goed in faciliteiten die veelzijdigheid vereisen over verschillende productieruns en consistente resultaten gedurende langere bedrijfsperioden.

Kenmerken van de RX-7R / RX-8-serie

De RX-7R en RX-8 concentreren zich op plaatsing van grote volumes in een beperkte fabrieksruimte. De RX-7R levert 75.000 CPH met parallelle koppen, waarbij onderdelen van maat 03015 tot 25 mm in het vierkant worden geplaatst op planken tot 510×450 mm met enkele baan. De RX-8 bereikt een optimaal CPH-niveau van 100.000 CPH met behulp van de P20-kop, ontworpen voor compacte assemblage van kleine componenten in omgevingen met hoge doorvoer. Beide behouden een smalle breedte van 998 mm, wat de hoogste plaatsingspercentages per vierkante meter oplevert. Ze omvatten coaxiale verlichting voor scherpe herkenning, plaatsing met weinig impact om borden te beschermen en monitoring om de inactieve tijd te verminderen. Dual-lane-opties en het delen van gegevens met andere apparatuur verbeteren de lijnefficiëntie. Deze machines zijn geschikt voor de intensieve productie van LED-strips, smartphone-PCB's, automodules en soortgelijke items waarbij de ruimte beperkt is en het uitvoervolume van cruciaal belang is.

| Specificatie

| Parameter | RS-1R | RS-1XL | RX-7R | RX-8 |

|---|---|---|---|---|

| Plaatsingssnelheid (optimale CPH) | 47.000 | 42.000 | 75.000 | 100.000 |

| Maximale bordgrootte (mm) | 650 × 370 (enkel/dubbel) | 650 × 560 | 510 × 450 (enkele rijstrook) | 510 × 450 (ongeveer) |

| Minimale plaatgrootte (mm) | 50 × 50 | 50 × 50 | 50 × 50 | 50 × 50 |

| Componenthoogte (max mm) | 25 | 25 | 3-10,5 (hoofdafhankelijk) | 3 |

| Kleinste onderdeel | 0201 (metrisch) | 0201 (metrisch) | 03015 (metrisch) | 0201 (ca. 0,4×0,2 mm) |

| Grootste component (mm) | 74 vierkant / 150×50 | 74 vierkant / 150×50 | 25 vierkant | 5 vierkant |

| Feederingangen (max) | 112 | 112 | 76 | 56 (ongeveer) |

| Nauwkeurigheid van plaatsing | ±35 µm (Cpk ≥1) | ±35 µm (Cpk ≥1) | ±40 µm (ongeveer) | Hoge precisie (visie) |

| Machinebreedte (mm) | 1.500 (ongeveer) | 2.109 | 998 | 998 |

| Hoofdtype | Takumi inline-hoofd | Takumi inline-hoofd | Parallelle roterende koppen (P16S) | P20 roterende kop |

| Lijst met SMT-lijnapparatuur

ICT assembleert betrouwbare PCBA-assemblagelijnen gecentreerd op de JUKI SMT-apparatuur voor consistente dagelijkse prestaties. Vacuümladers introduceren vanaf het begin schone planken. Automatische printers passen pasta toe met exacte controle. De mounter plaatst elk onderdeel stevig en waarheidsgetrouw. Reflow-ovens met meerdere zones binden het soldeer gelijkmatig en sterk. AOI-systemen inspecteren nauwlettend om eventuele fouten vroegtijdig op te sporen. Transportbanden zorgen voor een soepele, ononderbroken stroom. De opbrengst stijgt gestaag terwijl de kosten dalen. Er verschijnen geen onnodige pauzes of herbewerkingen. Lijnen kunnen veeleisend werk aan: aandrijfeenheden voor de auto-industrie, LED-assemblages en nog veel meer. Voltooide platen komen klaar voor eindgebruik. ICT ondersteunt de gehele keten van begin tot eind.

| Klantsuccesvideo

In de video ziet u een klant die de complete SMT- en DIP-lijnen beschrijft die worden gebruikt voor de productie van stroomvoorzieningen in de auto-industrie. Het SMT-gedeelte begint met het vacuüm laden van schone borden, gevolgd door het reinigen, nauwkeurig printen van pasta en de JUKI automatische chipmounter-montagecomponenten op hoge snelheid met consistente nauwkeurigheid. Borden gaan via transportbanden naar reflow-solderen in meerdere zones, koelbuffers, AOI-inspectie en losstations. Het DIP-proces omvat golfsolderen, board-flipping, ICT-testen en beveiligde verbindingen. De beelden laten zien dat machines gestaag werken, dat borden soepel bewegen en dat de plaatsing overal exact blijft. De klant constateert minder defecten, een gehandhaafd productietempo en een kwaliteit die voldoet aan de eisen van de automobielsector. De downtime blijft minimaal tijdens reguliere diensten, waardoor een betrouwbare output in de loop van de tijd mogelijk is.

| Service- en trainingsondersteuning

ICT biedt gedegen ondersteuning voor volledige fabrieksproductielijnen, waaronder JUKI automatische chipmontagemachines en aanverwante apparatuur. Ingenieurs voeren de installatie ter plaatse uit en stellen de eerste inbedrijfstelling in. Ze bieden gedetailleerde training over dagelijkse routines, programmaontwikkeling, preventief onderhoud en elementaire probleemoplossing. Diagnose op afstand maakt een snelle probleemoplossing mogelijk vanaf elke locatie. Geplande servicebezoeken zorgen ervoor dat de prestaties van de apparatuur gedurende lange perioden behouden blijven. Technische teams helpen bij lijnaanpassingen, procesverbeteringen of capaciteitsuitbreidingen zonder grote verstoringen. Wereldwijde servicecentra zorgen voor een snelle respons in alle regio's. Dit voortdurende partnerschap helpt machines te transformeren in betrouwbare componenten van bredere productiesystemen, waardoor een consistente output en operationele stabiliteit op de lange termijn worden ondersteund.

| Klantfeedback

Klanten benadrukken regelmatig de vaardigheid en bereidheid van ICT-ingenieurs tijdens installatie- en servicewerkzaamheden. Ze uiten hun tevredenheid over de betrouwbare snelheid en precisie van de automatische chipmontageapparatuur van JUKI door middel van langere productieruns. Veilige, professionele verpakking zorgt ervoor dat machines na verzending over lange afstand in uitstekende staat aankomen. Vragen krijgen snelle, gedetailleerde antwoorden die onnodige lijnonderbrekingen voorkomen. Velen melden dat het volledige systeem soepeler werkt dan verwacht, met hogere opbrengsten en minder onderbrekingen. Het vertrouwen ontstaat door betrouwbare machines gecombineerd met attente, betrouwbare ondersteuning. Fabrieken zien ICT als een solide partner die direct bijdraagt aan een efficiënte en hoogwaardige productie.

| Certificeringen en normen

JUKI-modellen voor automatische chipmontage beschikken over belangrijke certificeringen, waaronder CE voor Europese veiligheidsnaleving, RoHS voor milieuveilige materialen en ISO9001 voor gestructureerd kwaliteitsbeheer. Meerdere patenten beschermen innovaties op het gebied van plaatsingskoppen, vision-systemen en aanverwante technologieën. Deze referenties bevestigen de naleving van internationale normen voor veilig gebruik, verantwoordelijkheid voor het milieu en consistente productiekwaliteit. Faciliteiten over de hele wereld installeren en gebruiken de apparatuur met de zekerheid dat aan de wettelijke vereisten wordt voldaan. De certificeringen weerspiegelen een duidelijke toewijding aan het produceren van duurzame, goed presterende systemen die voldoen aan de verwachtingen van de mondiale industrie.

| Over ICT-bedrijf en fabriek

ICT voert intern onderzoek en ontwikkeling uit om SMT- en elektronicaproductieapparatuur te verbeteren. De productie vindt plaats in een grote, moderne fabriek met strenge inspecties in elke fase, van de ontvangst van de componenten tot de eindmontage. Sinds 2012 is het bedrijf snel gegroeid, heeft het een aanzienlijk personeelsbestand in dienst en beschikt het over acht internationale vestigingen. Het bedient meer dan 1600 klanten in meer dan 72 landen met uitgebreide fabrieksoplossingen. Strenge kwaliteitsmanagementsystemen controleren alle processen en zorgen voor betrouwbare prestaties en een lange levensduur van de apparatuur. ICT levert volledige ondersteuning – van de initiële systeemplanning en volledige lijnlevering tot voortdurende optimalisatie en upgrades – en helpt elektronicafabrikanten stabiele, efficiënte activiteiten op wereldschaal te realiseren.