Aantal Bladeren:0 Auteur:Site Editor Publicatie tijd: 2025-12-11 Oorsprong:aangedreven

Bij moderne SMT-productie met hoge dichtheid ontstaan de duurste fouten tijdens het printen van de soldeerpasta, maar de meeste fabrieken ontdekken ze pas uren later tijdens een AOI of functionele test. Als uw lijn deze vijf klassieke waarschuwingssignalen al vertoont, heeft u niet alleen SPI 'nodig' in de SMT-lijn , u had het gisteren ook nodig.

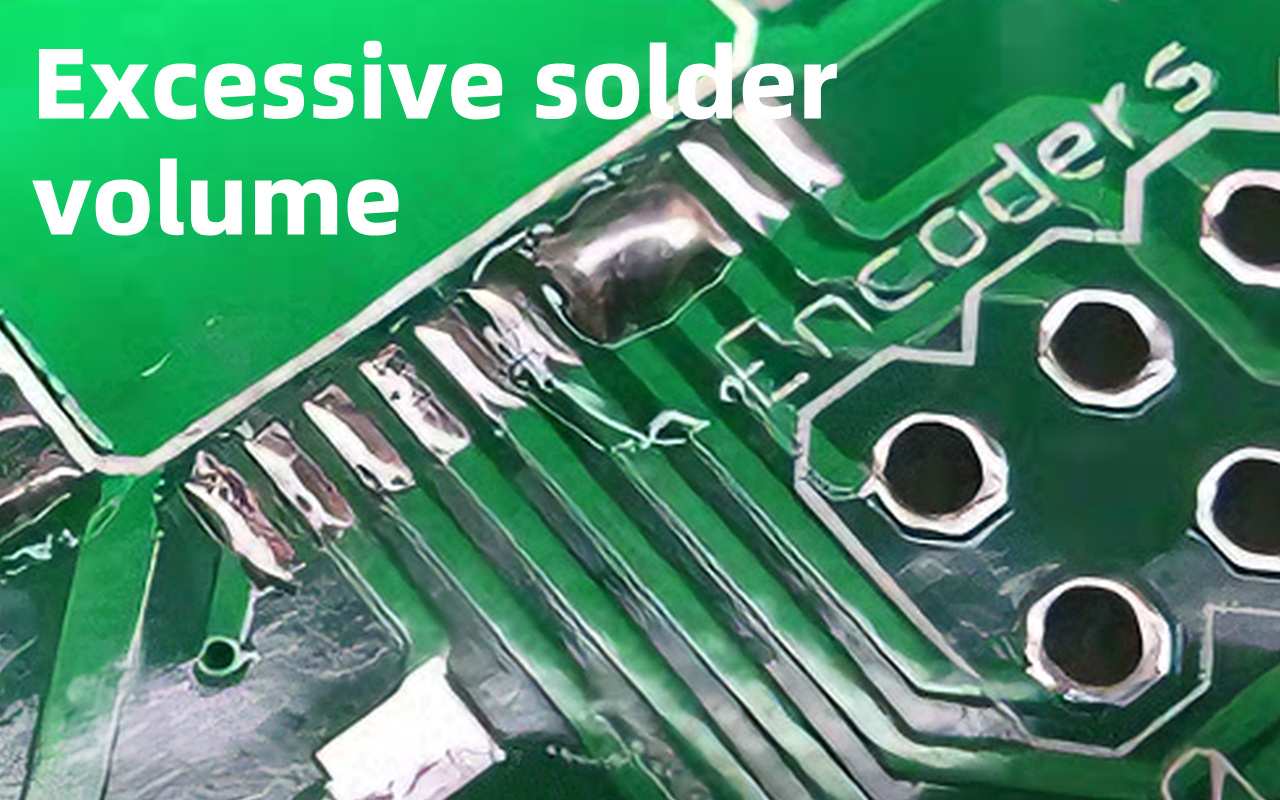

Stel je voor dat je elke ochtend naar het AOI-station loopt en steeds weer dezelfde rode foutmeldingen ziet: 'onvoldoende soldeer' 'overmatig soldeer' of 'bridging.' Dit is geen pech: het is het eerste grote waarschuwingssignaal dat er een probleem is met het printen van soldeerpasta.

AOI is de machine die de printplaten controleert nadat de componenten zijn geplaatst, dus als hij problemen met de soldeerpasta blijft vinden, betekent dit dat de problemen al veel eerder zijn begonnen, direct bij de printer. De meeste fabrieken denken dat AOI alles zal opvangen, maar tegen de tijd dat AOI het probleem onderkent, is het bestuur al door de plaatsing en misschien zelfs de reflow heen gegaan.

Het kost nu veel tijd en geld om het te repareren. SPI daarentegen controleert de soldeerpasta direct na het printen, voordat er componenten worden toegevoegd. Op deze manier komen slechte boards nooit verder en bespaar je elke dag uren aan herwerk.

Onvoldoende soldeer betekent dat sommige pads te weinig pasta bevatten, waardoor componenten na verwarming mogelijk niet goed aansluiten. Overmatig soldeer betekent te veel pasta, wat kortsluiting tussen nabijgelegen elektroden kan veroorzaken.

Mogelijk zie je een bord met slechts 60% van de benodigde pasta op een BGA-bal, terwijl het volgende bord 140% op dezelfde plek heeft. Dit gebeurt omdat de printer niet elke keer hetzelfde bedrag neerlegt. Operators geven vaak de schuld aan de pasta of het stencil, maar de echte reden is meestal een onstabiele druk of snelheid.

Zonder meting ontdek je het pas later bij AOI. Een eenvoudige SPI-controle direct na het afdrukken zou het exacte volume op elk afzonderlijk kussen weergeven en het probleem onmiddellijk oplossen.

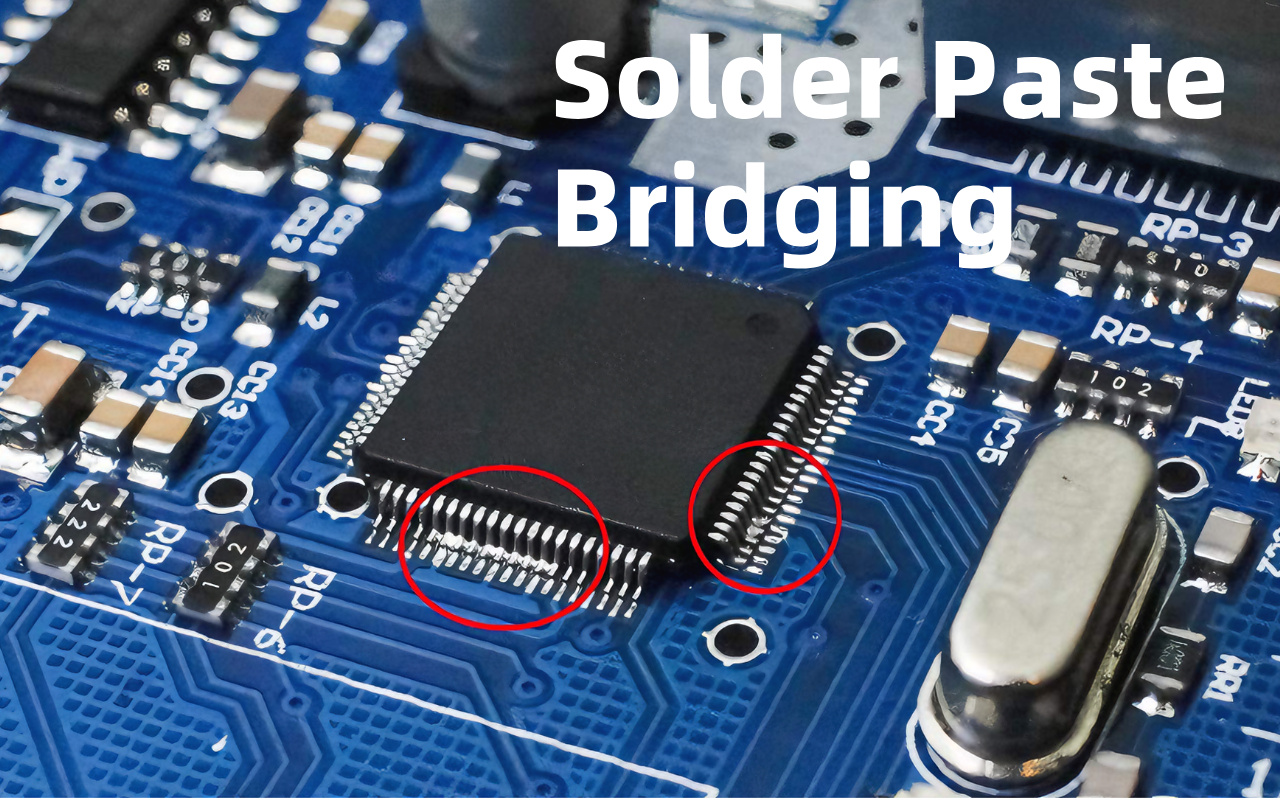

Pasta-offset betekent dat de soldeerpasta iets naar links of rechts wordt afgedrukt van waar deze zou moeten zijn. Zelfs een kleine verschuiving van 25 micron (dunner dan een haar) kan ervoor zorgen dat de pasta het volgende kussentje raakt, waardoor een brug ontstaat. Bridging ziet eruit als kleine zilveren verbindingen tussen pinnen die gescheiden moeten zijn.

Ingenieurs zeggen vaak 'het stencil is prima' of 'de plaatsing heeft dit veroorzaakt', maar meestal verplaatste de printer de pasta tijdens het afdrukken. Willekeurige overbrugging komt vooral veel voor bij onderdelen met een kleine steek, zoals componenten van 0,5 mm of 0,4 mm.

AOI zal het vangen, maar het bord staat al vol met dure fiches. SPI meet binnen enkele seconden de exacte positie van elke pasta-afzetting, zodat u de printer kunt repareren voordat het volgende bord zelfs maar start.

Elke keer dat AOI een bord stopt vanwege een probleem met de soldeerpasta, stuurt uw printer u een bericht: 'Ik heb hulp nodig!' Uit onderzoek van IPC en SMTA blijkt dat 60% tot 74% van alle soldeerfouten begint in de printfase.

Dat betekent dat meer dan de helft van uw herbewerkingstijd wordt veroorzaakt door iets dat met SPI binnen 10 seconden kan worden opgelost. Zie het als een auto met een lekke band: je wacht niet tot je crasht om de banden te controleren. Op dit moment vertelt AOI u dat de band lek is, maar dat u nog steeds rijdt.

Het installeren van SPI is als het toevoegen van een bandenspanningssensor: hij waarschuwt u zodra de spanning daalt, zodat u nooit een lekke band krijgt. Fabrieken die SPI toevoegen, verminderen het aantal pasta-gerelateerde defecten in de eerste maand gewoonlijk met 70%.

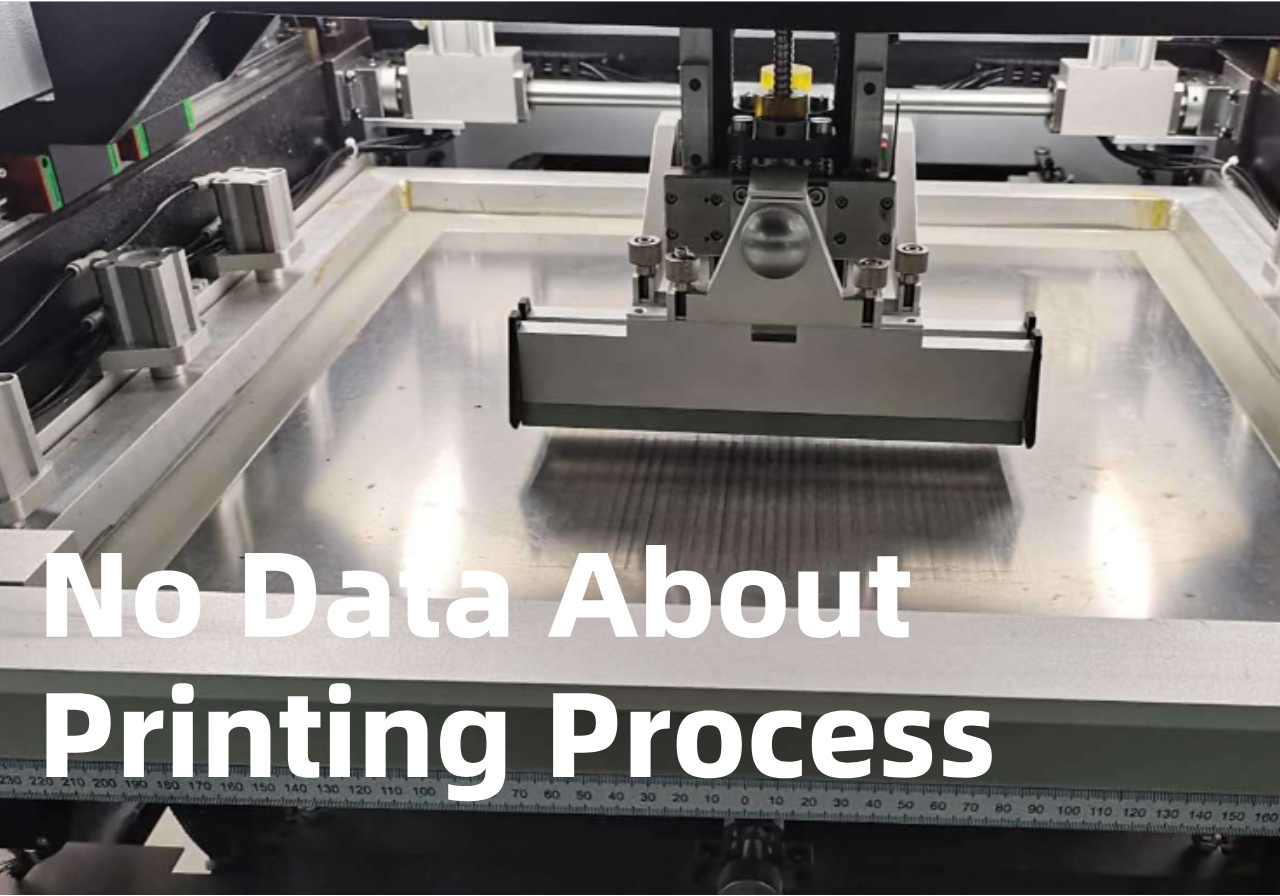

Als uw technici elke dag uren bezig zijn met het wijzigen van de printerinstellingen (snelheid, druk, scheidingsafstand) maar de kwaliteit nog steeds op en neer gaat, heeft u geen 'instellingenprobleem'. U heeft een probleem met 'geen gegevens'. Zonder echte metingen is elke aanpassing slechts een gok.

SPI geeft u een duidelijk 3D-beeld van elke pasta-afzetting, zodat u precies weet wat u moet veranderen en hoeveel. Dit verandert uren van vallen en opstaan in een oplossing van 5 minuten. Veel fabrieken leven jarenlang met deze frustratie voordat ze zich realiseren dat SPI het ontbrekende hulpmiddel is.

In de ochtendploeg bedragen de defecten misschien nog maar 2%, maar in de nachtploeg springt het ineens naar 15%. Het machineprogramma is precies hetzelfde, het stencil is hetzelfde en de pasta komt uit dezelfde pot. Het enige verschil is de operator. De een drukt misschien iets harder op de wisser, de ander stelt de scheidingssnelheid misschien iets sneller in.

Deze kleine verschillen zorgen voor grote volumeveranderingen die u niet met uw ogen kunt zien. Iedereen raakt gefrustreerd omdat niemand weet wie 'gelijk' heeft. SPI neemt het giswerk weg door elk bord automatisch te meten, zodat elke ploeg dezelfde perfecte afdruk krijgt, ongeacht wie de machine bedient.

Je maakt de lijn schoon, installeert een nieuw stencil, voert de eerste paar boards uit en plotseling zit AOI vol met rode fouten. Het volume kan met 20-30% dalen bij kleine openingen, of er verschijnen bruggen waar ze nooit eerder hebben bestaan. Dit gebeurt omdat elk nieuw stencil een iets andere dikte, openingsgrootte of oppervlakteafwerking heeft.

Zonder te meten ben je de hele dag bezig met het aanpassen van instellingen om weer terug te komen op de kwaliteit van gisteren. SPI scant het allereerste bord na een sjabloonwissel en vertelt u precies welke openingen laag of hoog zijn. U maakt één slimme aanpassing en zet de productie voort: geen verspilling van planken, geen verspilde uren.

Stel je een piloot voor die probeert een vliegtuig te landen terwijl hij alle meters met tape bedekt. Dat is precies wat er gebeurt als u de snelheid of druk van de wisser alleen op gevoel aanpast. Een kleine verandering die goed aanvoelt, kan het volume op de helft van de pads zelfs verslechteren.

Operators moeten de hele dag instellingen heen en weer wijzigen, en de kwaliteit komt nooit goed. SPI is uw cockpitdashboard: het toont de hoogte, het volume en de positie van elke pad in realtime. Je ziet de cijfers, brengt één precieze wijziging aan en het probleem verdwijnt. Fabrieken die overstappen op datagestuurd printen rapporteren al binnen de eerste week een stabiele kwaliteit.

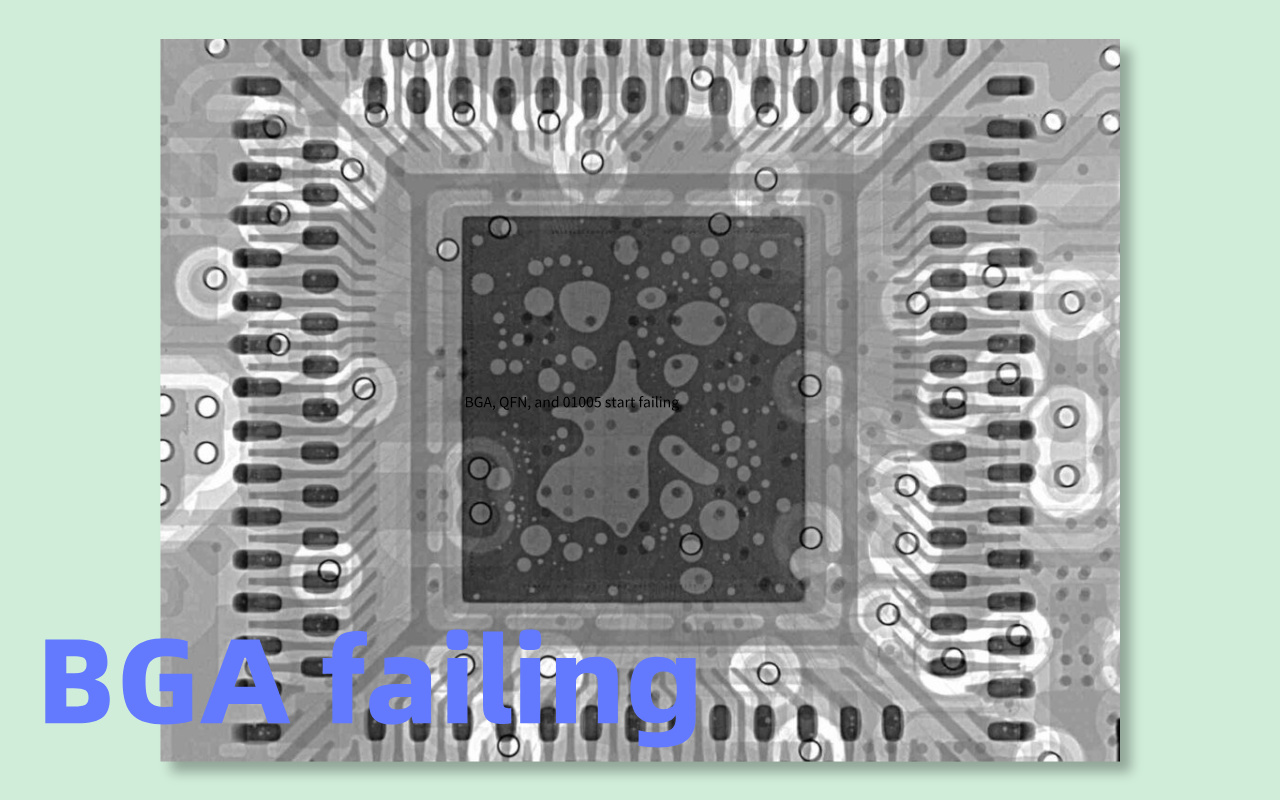

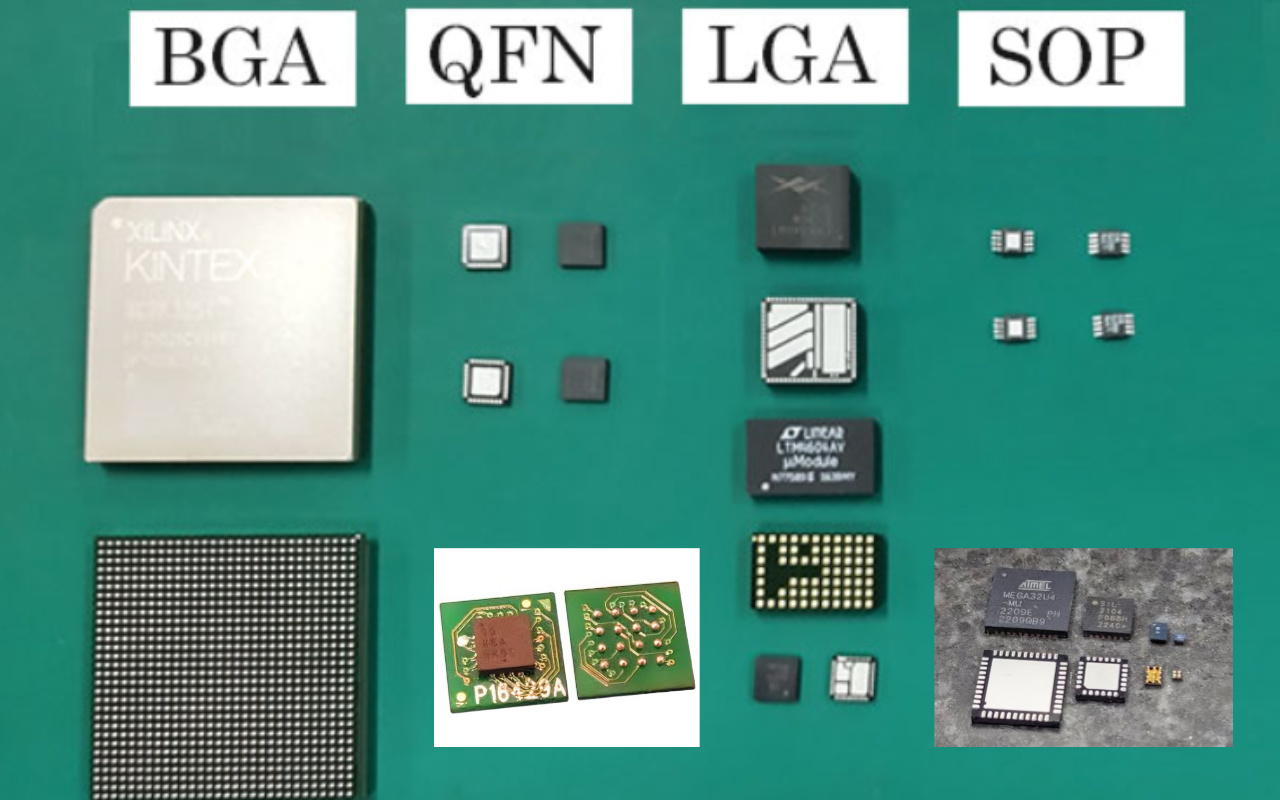

Wanneer kleine componenten zoals BGA, QFN en 01005 beginnen te falen, wordt het reworkstation de drukste plek in de fabriek. Het repareren van één slecht bord kan honderden of zelfs duizenden dollars kosten, en klanten beginnen te klagen over vertragingen.

Iedereen kan het geld zien verdwijnen, maar de meeste mensen geven nog steeds de schuld aan terugvloeiing of plaatsing. De waarheid is dat bijna al deze dure storingen beginnen met een slechte afdruk van de soldeerpasta. SPI stopt ze voordat componenten zelfs maar worden geplaatst, waardoor enorme hoeveelheden tijd en geld worden bespaard.

BGA-opening betekent dat sommige ballen helemaal geen verbinding maken na reflow. Het hoofd-in-kussen ziet eruit alsof de BGA-bal op de pasta rust in plaats van goed te smelten. Shorts ontstaan wanneer te veel pasta twee ballen met elkaar verbindt. Ingenieurs zeggen vaak dat het reflow-profiel verkeerd is, maar de echte oorzaak is meestal een ongelijkmatig plakvolume als gevolg van het afdrukken.

Als één bal 30% minder pasta bevat, wordt deze niet goed nat. Het herwerken van een enkele BGA kan 30-60 minuten duren en het risico bestaat dat de chip beschadigd raakt. SPI meet het pastavolume van elke bal direct na het printen, zodat deze problemen nooit de reflow bereiken.

QFN-apparaten hebben eronder pads, dus als het pastavolume aan één kant te laag is, zal het soldeer niet tegen de zijwand klimmen - dit wordt slechte bevochtiging genoemd. 01005-chips zijn zo klein dat zelfs een klein volumeverschil ervoor zorgt dat één uiteinde omhoog komt tijdens het reflowen, waardoor tombstones ontstaan (de chip staat rechtop als een grafsteen).

Beide problemen worden voor 100% veroorzaakt door ongelijkmatige afdrukken. Het herwerken van een tombstoned 01005 is bijna onmogelijk zonder het bord te beschadigen. Operators zijn urenlang met heteluchtpistolen bezig om binnen enkele seconden te repareren wat voorkomen had moeten worden. SPI vangt volumeverschillen van slechts een paar micron op, waardoor zelfs de kleinste chips perfect vlak blijven.

Een verschil van 20 μm in de pastahoogte klinkt klein: het is dunner dan een mensenhaar. Maar tijdens reflow groeit dat kleine verschil uit tot grote problemen: openingen, korte broeken, hoofd-in-kussen of tombstoneing. Eén slecht bord kan een hele dure module weggooien, zoals een smartphonecamera of autosensor.

Als u 500 boards per dag maakt, betekent slechts 5% defecten 25 slechte boards – en duizenden dollars die elke dag verloren gaan. Vermenigvuldig dat met een maand, en de kosten voor een gloednieuwe SPI-machine zijn gemakkelijk te betalen. SPI meet de hoogte met een nauwkeurigheid van 1 μm, zodat een probleem van 20 μm wordt opgemerkt en opgelost voordat het bord ooit de printer verlaat.

Elk jaar vragen uw klanten om kleinere, dichtere en krachtigere borden: BGA met een pitch van 0,4 mm, 01005-weerstanden, mini-LED-arrays.

De onderdelen worden klein, maar de meeste fabrieken gebruiken nog steeds dezelfde oude printgewoonten uit het 0603-tijdperk. Dat is hetzelfde als proberen een Formule 1-race te winnen met een fiets. De regels van de natuurkunde zijn veranderd, en als jouw proces niet mee verandert, is falen gegarandeerd.

Een BGA van 0,4 mm heeft kogels met een diameter van slechts 0,25 mm en de opening ertussen is minder dan 0,15 mm. Een 01005-chip is slechts 0,4 mm x 0,2 mm kleiner dan een rijstkorrel. Mini-LED-borden kunnen 5.000–10.000 kleine LED's op één paneel hebben.

Voor deze onderdelen krimpt het toegestane volume van de soldeerpasta van ±50% (tien jaar geleden acceptabel) naar ±10–15% vandaag. Zelfs een klein trekje lucht uit de airconditioner kan de pasta buiten dat raam duwen als je het niet meet.

Met grote 0603- of 0805-onderdelen kon je 'iets meer' of 'iets minder' plakken en alles werkte nog steeds. Bij moderne onderdelen is er bijna geen marge meer. Een volumeverschil van slechts 10% kan een perfecte print na reflow in een dood bord veranderen.

Het menselijk oog kan dit verschil niet zien, en normale 2D-camera's in AOI kunnen ook de hoogte of het volume niet nauwkeurig meten. Je vliegt eigenlijk blind tijdens een storm.

Wachten tot AOI drukfouten ontdekt, is te laat. Tegen die tijd zijn de dure fiches al geplaatst en is het bord door de oven gegaan. Het herwerken van een 0,4 mm BGA- of Mini LED-paneel is uiterst moeilijk en beschadigt het bord vaak permanent.

Veel fabrieken leren dit op de harde manier wanneer een nieuwe productintroductie mislukt en klanten dreigen hun bestellingen naar elders te verplaatsen. SPI geeft u de gegevens die u nodig heeft voordat u ook maar één onderdeel plaatst, zodat het nieuwe, moeilijke product bij de eerste poging soepel wordt gelanceerd.

Uw team heeft sterk het gevoel dat er iets mis is met de printer, maar niemand kan dit bewijzen.

Vergaderingen duren uren: 'Is het de rakel? De pasta? Het stencil? De temperatuur?' Iedereen heeft een andere mening omdat niemand echte cijfers heeft. Dit is het gevaarlijkste waarschuwingssignaal van allemaal: wanneer de verdenking groot is, maar de gegevens nul zijn.

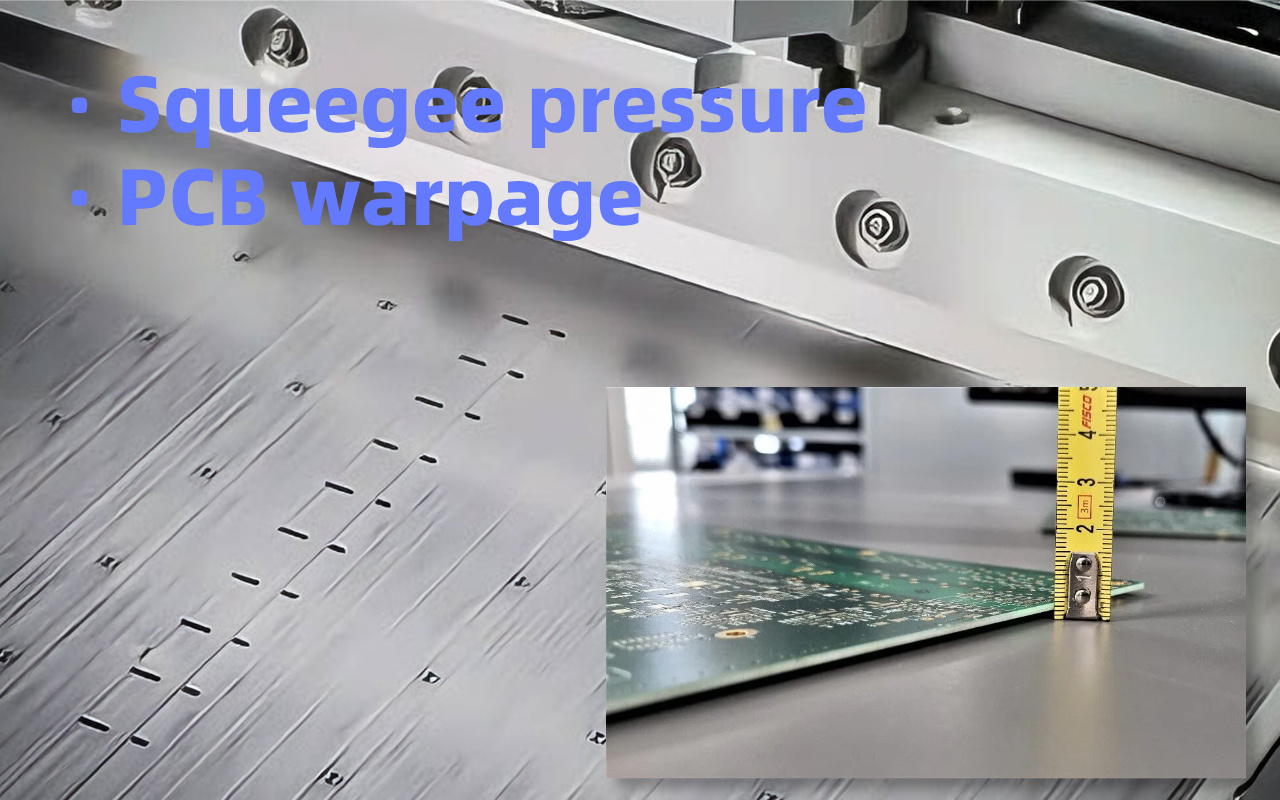

Het wisserblad moet de pasta met precies dezelfde kracht van links naar rechts duwen. In werkelijkheid kunnen versleten cilinders of vuile rails ervoor zorgen dat de druk over de slag 0,5 tot 2 kg verschilt.

Die kleine verandering kan het pastavolume aan één kant van het bord met 20-40% verminderen. Je zult het nooit met de hand voelen, maar de borden zullen het na het opnieuw plaatsen laten zien.

Moderne dunne printplaten (0,6–0,8 mm) buigen gemakkelijk onder hun eigen gewicht of door hitte. Een buiging van slechts 100–150 μm is voldoende om het pastavolume tussen het midden en de rand van het paneel 30% te laten variëren.

Operators zien bruggen of onvoldoende soldeer, maar kunnen niet verklaren waarom. SPI maakt in één scan direct een 3D-warpage-kaart en volumekaart, zodat u precies weet waar het probleem zit.

Soldeerpasta is gevoelig voor de luchtvochtigheid op kamertemperatuur. Een stijging van 5 °C of een daling van de luchtvochtigheid met 10% kan ervoor zorgen dat de pasta anders rolt en het volume met 15-30% verandert. Een nieuwe partij pasta van dezelfde leverancier kan zich compleet anders gedragen vanwege kleine veranderingen in het metaalgehalte of de flux.

Zonder SPI ontdek je dit pas na honderden slechte boards. Met SPI zie je de verandering op het allereerste bord van de nieuwe batch en pas je deze binnen enkele seconden aan.

Als u zelfs maar twee van de vijf bovenstaande signalen herkent, is de boodschap duidelijk: uw printproces is uit de hand gelopen en kost u elke dag geld. Het goede nieuws is dat de oplossing eenvoudig en snel is.

☐ AOI blijft borden tegenhouden voor dezelfde plakproblemen (volume, brug, offset)

☐ SMT- printerinstellingen veranderden bijna elke dienst zonder blijvende verbetering

☐ Het reworkstation zit vol met fijne BGA / QFN / 01005-fouten

☐ Uw volgende product gebruikt een pitch van 0,4 mm of kleiner of Mini LED

☐ U maakt ruzie over printerproblemen, maar beschikt niet over harde cijfers om iets te bewijzen

Twee of meer controles = uw fabriek verliest al elke week duizenden dollars.

De meeste bedrijven wachten tot een grote klantenaudit, een grote storing in het veld of een verloren contract voordat ze uiteindelijk SPI installeren. Ze hebben dan al zes tot vierentwintig maanden winst weggegooid. Slimme fabrieken installeren SPI voordat de pijn ondraaglijk wordt.

De machine betaalt zichzelf doorgaans binnen zes tot twaalf maanden terug dankzij minder nabewerking, een hoger rendement van meer dan 99% en geen klachten van klanten. De enige vraag die nog rest is: wil je de ‘domme belasting’ blijven betalen of vandaag nog beginnen met sparen?

Nee. AOI ziet het bovenoppervlak na plaatsing van de componenten; het kan het volume, de hoogte of de coplanariteit van de soldeerpasta niet meten voordat componenten worden geplaatst. Uit gegevens uit de sector blijkt dat 3D SPI 60-80% van de defecten voorkomt die AOI anders te laat zou ontdekken.

Moderne inline 3D SPI-systemen bereiken een inspectiesnelheid van 30–80 cm²/s met volledige 3D-meting – sneller dan de meeste snelle plaatsingsmachines. De impact op de cyclustijd is doorgaans <3 seconden per bord.

De typische terugverdientijd is 6 tot 12 maanden, alleen al via herbewerking/afvalvermindering. Fabrieken met een hoge mix realiseren vaak een ROI binnen zes maanden; de automobielsector/medische sector/luchtvaartsector realiseert een ROI binnen 3 tot 9 maanden dankzij de zero-escape-eisen.

Zelfs stabiele producten hebben last van stencilslijtage, variatie in de batches van de pasta en omgevingsdrift. Fabrieken die jarenlang slechts één product draaien, melden nog steeds een opbrengstverbetering van 3 tot 8% na installatie van SPI.

Bereken uw huidige herbewerkings- en afvalkosten per maand voor pasta-gerelateerde defecten, vermenigvuldig dit met 12 en vergelijk dit vervolgens met de SPI-prijs. De wiskunde spreekt bijna altijd voor zichzelf binnen één dia.