Aantal Bladeren:0 Auteur:Site Editor Publicatie tijd: 2025-07-04 Oorsprong:aangedreven

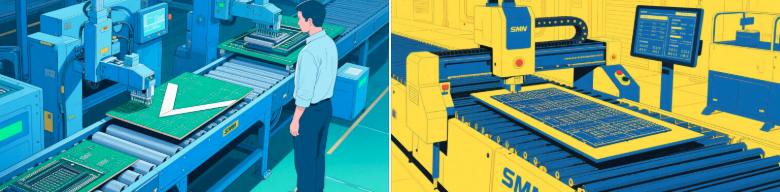

Hoe PCB -panellisatie en volume uw assemblagekosten beïnvloeden, is van cruciaal belang voor het verminderen van de productiekosten en het verhogen van de efficiëntie. Of u nu een hardware -startup of sourcing manager bent, inzicht in hoe panellisatie, bestelvolume en productiestrategieën lagere PCB -assemblagekosten helpen om de opbrengst te maximaliseren en afval te minimaliseren. In deze handleiding zullen we onderzoeken hoe slim paneelontwerp, volumeplanning en procesuitlijning uw PCB -productielijn kunnen optimaliseren. Duik in om praktische, bruikbare tips te ontdekken om uw PCB -kosten te regelen met behoud van kwaliteit en snelheid.

Panelisatie is een techniek in PCB -productie waarbij meerdere boards worden gecombineerd in een enkel paneel. Deze methode verbetert de doorvoer van de productie, vermindert de behandelingskosten en beschermt kleine boards tijdens de verwerking. Door boards te combineren, kunnen fabrikanten het gebruik van PCB -materiaal optimaliseren en de efficiëntie verhogen.

Panelisatie biedt verschillende voordelen voor montage. Het maakt snellere SMT -plaatsing mogelijk door meerdere boards in één run te verwerken. Verminderde behandeling en efficiënte depanelisatie bespaar tijd en verlagen de kosten. Bovendien verlaagt een beter gebruik van materiaal de kosten per eenheid, waardoor het kosteneffectief is voor zowel kleine als grote productieruns.

Panelisatiemethoden omvatten V-scoring, tabroutering en solid tab-panellisatie. Elke methode heeft zijn voor- en nadelen:

V-scoring: snijdt V-vormige groeven langs de randen, waardoor scheiding gemakkelijk wordt. Geschikt voor planken die wat stress kunnen weerstaan.

Tabroutering: maakt gebruik van kleine tabbladen om planken bij elkaar te houden, waardoor schone scheiding mogelijk is. Het beste voor gevoelige boards.

Solid tab -paneelpanelisatie: sterkere tabbladen bieden extra ondersteuning, ideaal voor grotere boards. Vereist meer inspanning om te scheiden.

Depanelisatie is het proces van het scheiden van individuele planken van het paneel. Opties omvatten handmatige en machine -depaneling. Het beheren van stress op boards tijdens scheiding is cruciaal om schade te voorkomen. Balancingskosten en opbrengstbescherming zorgt voor een efficiënte en betrouwbare productie.

| Methode | voorscons | aspect |

|---|---|---|

| V-score | Gemakkelijke scheiding, geschikt voor robuuste boards | Kan stress veroorzaken, niet ideaal voor gevoelige boards |

| Tabroutering | Schone scheiding, geschikt voor gevoelige planken | Meer complexe opstelling, hogere initiële kosten |

| Solid Tab Panelisatie | Sterke ondersteuning, ideaal voor grotere boards | Vereist meer inspanning om te scheiden, hogere arbeidskosten |

Door paneel te begrijpen, kunnen fabrikanten hun processen optimaliseren voor kosten en efficiëntie.

Hogere volumes lagere kosten per eenheid met behulp van schaalvoordelen. Fabrikanten verspreiden de instelkosten over meer boards, waardoor individuele prijzen worden verlaagd. Montagehuizen Opslaan op feederinstelling, machineprogrammering en kalibratietijd van de operator.

Grote bestellingen verbeteren de efficiëntie van de panellisatie, waardoor fabricagers nestplanken kunnen minimaliseren. U krijgt een betere materiaalopbrengst per paneel en snijdt FR-4 afval.

Panelisering 10 kleine boards in een 250 mm x 250 mm paneel kunnen bijvoorbeeld ongebruikte gebieden verlaten. Door te schalen naar 50 boards kunnen ingenieurs lay -outs optimaliseren, met behulp van bijna alle substraatruimte. Verminderd afval in volume -builds verlaagt ook de verwijdering en opslagkosten, waardoor de workshop georganiseerd blijft terwijl verborgen kosten worden gesneden.

Hoogvolume-orders Risico lopen doorlooptijden als de productie niet correct is gepland. Machines hebben langere continue runs nodig en PCB -fabrikanten geven prioriteit aan grote banen. Om de levering in evenwicht te brengen, segmentorders in geplande batches segmenteren en gespreide planning gebruiken. Gedeeltelijke zendingen helpen bij het vermijden van lijnhongering voor kritieke builds terwijl u volume -prijzen gebruikt.

Flexibele strategieën voor doorlooptijd stemmen uw supply chain op en verminderen knelpunten in de productie in hoge mix-omgevingen.

Lage mix, hoogvolume builds vereenvoudigen programmering en feederopstelling, waardoor omschakeling afval wordt verminderd. Machines blijven productief zonder frequente downtime. Hoge mix, laagvolume-orders verhogen de omschakingsfrequentie, verhoogt de inactieve tijd als feeders, programma's en stencils schakelen. Het beïnvloedt de efficiëntie als het niet is gepland.

| hoge | mix, laag volume | lage mix, hoog volume |

|---|---|---|

| Omschakingsfrequentie | Hoog | Laag |

| Machine downtime | Hoger | Lager |

| Assemblagekosten per eenheid | Hoger | Lager |

Inzicht in deze afwegingen helpt teams om de beste strategie te kiezen om PCB-assemblagekosten te regelen terwijl het aan projecteisen voldoet.

Effectieve paneelindeling vermindert het materiaalafval aanzienlijk. Door oneven gevormde PCB's samen te nestelen, kunnen fabrikanten het gebruik van het materiaal maximaliseren. Een goed ontworpen paneel kan bijvoorbeeld de materiaalkosten met maximaal 15%verlagen. Dit is vooral belangrijk voor productruns met een groot volume, waar zelfs kleine besparingen per eenheid kunnen oplopen tot aanzienlijke kostenreducties.

Panelisatie vermindert het aantal handmatige aanrakingen per bord, wat leidt tot aanzienlijke arbeidsbesparingen. Minder handmatige interacties betekenen minder arbeidstijd en verminderd risico op menselijke fouten. Bovendien worden laad- en losentijden tijdens SMT geminimaliseerd. Dit kan de arbeidskosten met 20% in de productie van een hoge volume verlagen, waardoor het proces efficiënter en kosteneffectiever wordt.

Panelized boards stroomlijnen testprocessen, waardoor geautomatiseerde optische inspectie (AOI), in-circuittests (ICT) en functionele testen efficiënter worden. Door tegelijkertijd meerdere boards te testen, kunnen fabrikanten de tijd en kosten in verband met individuele bord testen verminderen. Dit kan de inspectiekosten met maximaal 30% in volumeproductie verlagen, waardoor de output van hoge kwaliteit wordt gewaarborgd en de kosten wordt geminimaliseerd.

Depanelisatiemethoden beïnvloeden de kosten en risico's aanzienlijk. V-scoring is een goedkopere methode, maar kan stress op de planken veroorzaken, wat mogelijk tot schade leidt. Tabroutering is duurder maar zachter op de planken, waardoor het risico op schade tijdens de scheiding wordt verminderd. Onjuiste depanelisatie kan de schrootpercentages verhogen, waardoor sommige van de kostenbesparingen worden ontkend via paneel. Balancingskosten en risico zijn cruciaal voor het maximaliseren van de algehele besparingen.

| aspect | kosten impact | voorbeeld |

|---|---|---|

| Materiële besparingen | Effectieve lay -out vermindert afval en verlagen materiaalkosten. | Een goed ontworpen paneel kan de materiaalkosten met maximaal 15%verlagen. |

| Arbeidsbesparingen | Minder handmatige accenten en sneller laden/lossen verlagen de arbeidskosten. | Arbeidskosten kunnen worden verlaagd met 20% in de productie van een hoge volume. |

| Testefficiëntie | Gestroomlijnde testprocessen lagere inspectiekosten per eenheid. | Testkosten kunnen met 30% dalen in volumeproductie. |

| Depanelisatiekosten | V-scoring is goedkoper maar riskanter; Tabroutering is duurder maar veiliger. | Het kiezen van de juiste methode kan schroot voorkomen en zorgen voor kostenbesparingen. |

Door deze factoren te begrijpen, kunnen fabrikanten de kostenbesparingen van panellisatie berekenen en geïnformeerde beslissingen nemen om hun productieprocessen te optimaliseren. Elk aspect biedt specifieke mogelijkheden voor het verlagen van de kosten met behoud van hoogwaardige output.

Paneelontwerpen moeten aansluiten bij de mogelijkheden van uw montageapparatuur. Zorg ervoor dat uw paneellay -outs overeenkomen met de afmetingen en vereisten van transportbanden en armaturen. Het ontwerpen van afgebroken tabbladen voor efficiënte depaneling kan de handarbeid en potentiële schade tijdens de scheiding aanzienlijk verminderen. Het gebruik van V-vormige afgescheiden tabbladen kan bijvoorbeeld het depanelingproces soepeler en betrouwbaarder maken.

Paneelgrootte is een kritieke factor bij het optimaliseren van de kosten. Overweeg de groottebeperkingen van uw pick-and-place-, Reflow- en AOI-machines. Oversized panelen kunnen handmatige interventie vereisen, de arbeidskosten verhogen en de efficiëntie verlagen. Door panelen binnen het optimale groottebereik voor uw apparatuur te houden, kunt u een soepele automatisering behouden en de behoefte aan handmatige afhandeling verminderen. Een paneelgrootte die goed binnen de mogelijkheden van de machine past, kan bijvoorbeeld de doorvoer met maximaal 25%verbeteren.

De keuze van de paneelmethode moet gebaseerd zijn op uw productievolume. Voor kleine prototypes is V-scoring vaak voldoende en kosteneffectief. Voor hoog-volume runs heeft TAB-routing echter over het algemeen de voorkeur omdat het een zachter scheidingsproces biedt, waardoor het risico op schade aan de bestuursschade wordt verminderd. Inzicht in wanneer te gebruiken V-score versus TAB-routing kan zowel de kosten als de kwaliteit aanzienlijk beïnvloeden. Tabroutering kan bijvoorbeeld de schrootsnelheden met maximaal 10% in productruns met een groot volume verminderen.

| aspect | overweging | voorbeeld |

|---|---|---|

| Aflopend paneelontwerp | Match -ontwerpen met transportband- en armatuurmogelijkheden. | V-vormige afgescheiden tabbladen gebruiken voor eenvoudige depaneling. |

| Balancing paneel maat | Zorg ervoor dat panelen machine -mogelijkheden passen om handmatige interventie te voorkomen. | Panelen binnen machinegrootte limieten houden om de automatiseringsefficiëntie te behouden. |

| Panelisatiemethode kiezen | Kies V-Score voor kleine runs, TAB-routing voor een hoog volume. | V-score voor prototypes, TAB-routing voor productieruns om schroot te verminderen. |

Door deze ontwerpfactoren zorgvuldig te overwegen, kunnen fabrikanten de panellisatie optimaliseren voor zowel kosten als efficiëntie. Elke keuze heeft invloed op de productiestroom en de uiteindelijke kosten, waardoor geïnformeerde beslissingen cruciaal zijn voor het maximaliseren van besparingen en het handhaven van hoogwaardige output.

Panelisatie verlaagt de montagekosten door het gebruik van materiaal te verbeteren en de behandeling te verminderen. Het combineren van meerdere boards in één paneel maximaliseert het gebruik van materiaal, waardoor afval wordt verminderd. Minder handmatige aanrakingen per bord lagere arbeidskosten. Efficiënte depanelisatiemethoden besparen ook tijd en verminderen fouten.

Ja, panellisatie kan gunstig zijn voor kleine volumewelen. Het stroomlijnt het assemblageproces, waardoor het efficiënter is. Zelfs met minder boards vermindert panelisatie de instellingstijden en verbetert het gebruik van materiaal. Dit kan leiden tot kostenbesparingen, vooral bij het gebruik van geautomatiseerde apparatuur.

De beste paneelmethode is afhankelijk van uw ontwerp- en productiebehoeften. V-scoring is geschikt voor kleine, robuuste planken en prototypes. Tabroutering is beter voor grotere, meer gevoelige boards. Solid Tab Panelisatie biedt extra ondersteuning voor grote boards, maar vereist meer inspanning om te scheiden.

Het vergroten van het bestelvolume kan leiden tot aanzienlijke kostenbesparingen. Hogere volumes verlagen kosten per eenheid door schaalvoordelen. Instelkosten worden verspreid over meer eenheden, waardoor de individuele kosten worden verlaagd. Het gebruik van materiaal verbetert ook, waardoor afval wordt verminderd. Een grote bestelling kan bijvoorbeeld de kosten per eenheid met 20% verlagen in vergelijking met een kleine.

Het overslaan van het juiste paneelontwerp kan leiden tot verhoogde kosten en productievertragingen. Slecht ontworpen panelen kunnen materiaalafval, hogere arbeidskosten en verhoogde schrootpercentages veroorzaken. Onjuiste depanelisatie kan boards beschadigen, wat leidt tot herwerken of schroot. Het juiste paneelontwerp zorgt voor efficiënte productie- en kostenbesparingen.

Inzicht in hoe PCB -panellisatie en volume -impact -assemblagekosten cruciaal zijn voor het optimaliseren van uw productie. Van materiaalbesparingen en arbeidsefficiëntie tot het kiezen van de rechter panellisatiemethode, elke factor speelt een rol bij het verlagen van de kosten en het verbeteren van de snelheid. Als u uw PCB -productie wilt verbeteren, overweeg dan om samen te werken met experts zoals Dongguan ICT Technology Co., Ltd. Ze zijn gespecialiseerd in geavanceerde PCB -oplossingen en kunnen u helpen de efficiëntie en kostenbesparingen te maximaliseren.