Aantal Bladeren:0 Auteur:Site Editor Publicatie tijd: 2025-12-29 Oorsprong:aangedreven

De meeste PCBA-fabrieken kiezen niet de verkeerde röntgenmachine; ze kiezen de juiste machine voor het verkeerde probleem.

Er bestaat niet één 'beste' röntgensysteem voor PCBA-inspectie, alleen het systeem dat echt overeenkomt met de gebreken die u moet blootleggen, het productievolume dat u draait en de betrouwbaarheid die uw producten moeten bereiken.

Begrijpen hoe röntgeninspectie in de elektronica werkt, is het verschil tussen investeren in een krachtig inspectiehulpmiddel en betalen voor mogelijkheden die u nooit daadwerkelijk zult gebruiken.

Veel kopers benaderen de röntgenselectie door specificaties te vergelijken: hogere resolutie, hogere vergroting, geavanceerdere modi. In werkelijkheid beginnen hier kostbare fouten.

Een röntgenmachine moet niet worden gekozen vanwege wat deze in theorie kan , maar vanwege de specifieke inspectieproblemen waarmee uw PCBA-lijn in de dagelijkse productie wordt geconfronteerd. Wanneer de tool het probleem niet oplost, is het gevolg dat er te veel wordt uitgegeven aan ongebruikte mogelijkheden, of dat de defecten die er werkelijk toe doen, worden gemist.

Voordat u naar modellen of specificaties kijkt, moet u eerst definiëren waarom röntgeninspectie nodig is in uw proces.

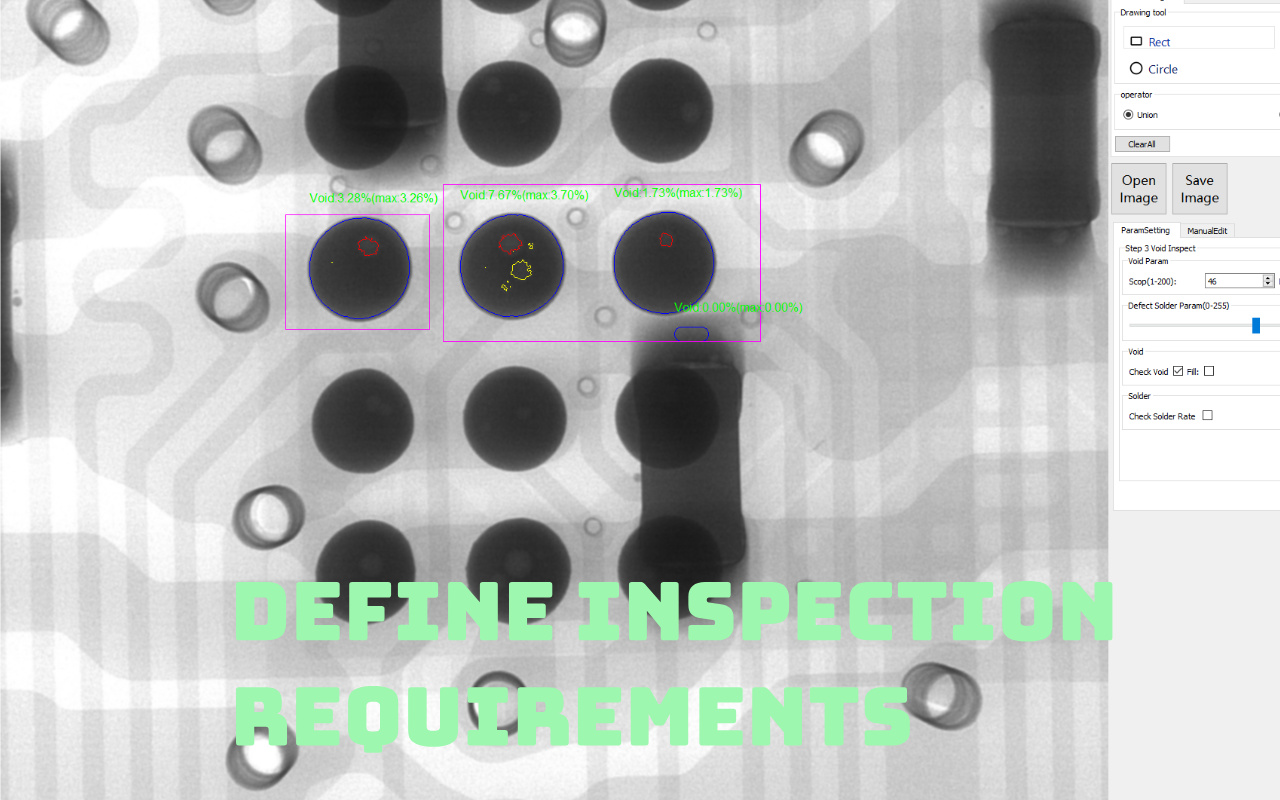

Als het uw doel is om de BGA-lozingen in de productie te kwantificeren en ervoor te zorgen dat aan de IPC-acceptatiecriteria wordt voldaan, zijn herhaalbaarheid en meetconsistentie van cruciaal belang. Het systeem moet stabiele, vergelijkbare resultaten opleveren voor ploegendiensten, operators en productbatches.

Foutanalyse is een heel andere taak. Bij het onderzoeken van geretourneerde boards of zeldzame defecten zoals head-in-pillow of microscheurtjes, worden flexibiliteit en hoge vergroting belangrijker dan snelheid. In dit geval is het vermogen om onverwachte probleemgebieden te verkennen belangrijker dan geautomatiseerde doorvoer.

Inline röntgeninspectie richt zich op realtime kwaliteitscontrole . Elke plaat wordt geïnspecteerd, defecten worden onmiddellijk opgespoord en procesproblemen kunnen worden gecorrigeerd voordat ze escaleren – een aanpak die zeer geschikt is voor productie van grote volumes.

Offline röntgensystemen dienen een ander doel. Ze zijn ideaal voor monsterinspectie, NPI-validatie en gedetailleerde probleemoplossing waarbij de inspectiediepte en de controle door de operator zwaarder wegen dan de cyclustijd. Voor veel fabrieken levert offline inspectie de beste balans tussen kosten en inzicht.

Bij de productie van grote volumes worden strenge eisen gesteld aan cyclustijd, automatisering en consistentie. Elke inspectiestap die de lijn vertraagt, wordt al snel een knelpunt.

NPI- en productieomgevingen met een laag volume hechten veel waarde aan aanpassingsvermogen. De mogelijkheid om frequente ontwerpwijzigingen, gevarieerde bordformaten en verschillende componenttypen aan te kunnen – zonder voortdurend herprogrammeren – is vaak belangrijker dan pure snelheid.

Het overslaan van deze stap is de snelste manier om te veel te betalen voor mogelijkheden die u zelden zult gebruiken. Voordat u specificaties of systeemconfiguraties vergelijkt, heeft u een duidelijk beeld nodig van hoe uw boards eruitzien en waar uw echte risico's bestaan. Effectieve röntgenselectie begint altijd met het in kaart brengen van de productcomplexiteit aan de inspectievereisten.

Verschillende componentenpakketten brengen zeer verschillende inspectie-uitdagingen met zich mee. Apparaten met een onderkant, zoals BGA, CSP en LGA, vereisen een duidelijke visualisatie van soldeerballen en betrouwbare meting van de lege ruimtes. QFN-pakketten met grote thermische pads vereisen een nauwkeurige berekening van het leegtepercentage over brede soldeergebieden in plaats van eenvoudige aanwezigheidsdetectie. IC's met fijne steek en soldeerverbindingen met doorlopende gaten zijn daarentegen meer afhankelijk van het penetratievermogen en het beeldcontrast om onvoldoende soldeer, overbrugging of onvolledige cilindervulling aan het licht te brengen.

Omdat elk componenttype het inspectiesysteem op een andere manier belast, bepaalt de mix van pakketten op uw borden direct hoeveel resolutie, kantelmogelijkheid en CT-reconstructie u daadwerkelijk nodig heeft.

Niet alle detecteerbare gebreken brengen hetzelfde risico met zich mee. Voor de meeste PCBA-fabrikanten omvatten de defecten die de betrouwbaarheid op lange termijn echt aantasten onder meer overmatige of ongelijkmatige leemten in BGA-soldeerverbindingen, hoofd-in-kussen-openingen die leiden tot periodieke storingen, verborgen overbruggingen of onvoldoende soldeer onder componenten met onderaan de aansluiting, en onvoldoende doorlopende vatvulling.

Industriestandaarden zoals IPC-7095 staan een bepaald percentage lege ruimtes toe, afhankelijk van de toepassingsklasse, wat betekent dat de inspectie nauwkeurig genoeg moet zijn om de lekkage te meten (en niet alleen te detecteren). Tegelijkertijd vereisen veel van deze defecten niet automatisch een volledige 3D CT-inspectie. In veel gevallen zijn goedgekozen gezichtshoeken en consistente meetmethoden voldoende om betrouwbare beoordelingen te maken zonder de kosten en cyclustijd van volledige tomografie.

De inspectietechnologie die u kiest, zal het grootste deel van uw tevredenheid over het systeem op de lange termijn bepalen, evenals een aanzienlijk deel van de totale kosten ervan. De sleutel is niet het kiezen van de meest geavanceerde technologie die beschikbaar is, maar het afstemmen van het inspectieniveau op de defecten die u daadwerkelijk moet controleren.

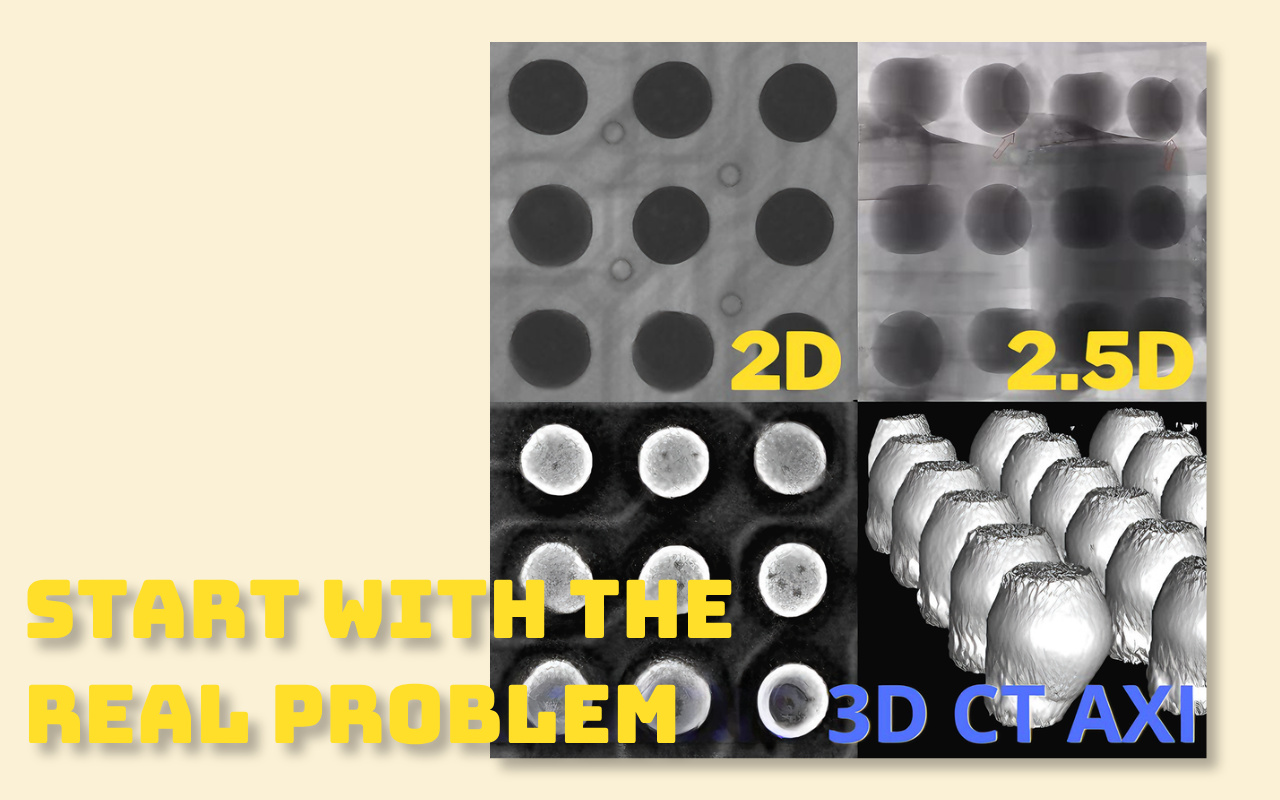

2D-röntgeninspectie presteert goed voor elementaire detectie van holtes, evaluatie van enkellaags soldeerverbindingen en foutanalyse waarbij snelle resultaten belangrijker zijn dan diepte-informatie. Het wordt vaak gebruikt in productie met kleine tot middelgrote volumes, kostengevoelige omgevingen of technische laboratoria waar flexibiliteit en snelheid zwaarder wegen dan de noodzaak van volledige volumetrische reconstructie. De voordelen zijn een hoge inspectiesnelheid, eenvoudige bediening en de laagste instapkosten.

2.5D-röntgenstraling voegt diepte-inzicht toe door de detector of het monster te kantelen om schuine weergaven te creëren. Dit maakt het mogelijk om holtes te lokaliseren, verborgen gewrichtsscheidingen te identificeren en Z-as-gerelateerde defecten beter te evalueren zonder de tijdstraf van een volledige CT-scan. Voor veel SMT-lijnen, vooral die met dubbelzijdige borden of die af en toe met hoofd-in-kussen-risico's worden geconfronteerd, biedt 2,5D-inspectie de beste balans tussen inspectiediepte, doorvoer en kosten.

Volledige 3D-computertomografie is het meest geschikt wanneer de nauwkeurigheid van de inspectie niet in het gedrang kan komen. Toepassingen in de automobiel-, medische- of ruimtevaartelektronica vereisen vaak nauwkeurige kwantificering van lege ruimten in complexe soldeerstructuren en volledige laag-voor-laag-reconstructie voor procesvalidatie. Hoewel 3D CT ongeëvenaarde helderheid en meetzekerheid biedt, gaat het gepaard met hogere systeemkosten en langzamere scantijden, waardoor het het meest geschikt is voor uiterst betrouwbare productie of geavanceerde procesontwikkeling in plaats van routinematige inspecties op elk bord.

Op specificatiebladen wordt vaak de nadruk gelegd op extreme cijfers, maar de prestaties van röntgenstraling in de praktijk zijn afhankelijk van hoe goed de belangrijkste parameters in evenwicht zijn. Het focussen op één enkele hoofdspecificatie leidt meestal tot hogere kosten zonder meetbaar inspectievoordeel. Begrijpen hoe deze parameters op elkaar inwerken, is van cruciaal belang voor het kiezen van een systeem dat betrouwbaar presteert in de dagelijkse PCBA-productie.

Voor de meeste BGA-inspectietaken is een resolutie in het bereik van 3–5 μm al voldoende, vooral voor kogelhoogtes van 0,4 mm en groter. Op dit niveau zijn blaasproblemen, instortingsproblemen en de meeste soldeerverbindingsafwijkingen duidelijk zichtbaar en meetbaar.

Submicronresolutie wordt alleen nuttig bij het inspecteren van extreem fijne structuren of het uitvoeren van geavanceerde foutanalyses. Bij routinematige PCBA-inspecties worden vaak compromissen geïntroduceerd die opwegen tegen de voordelen ervan. Een hogere resolutie verkleint doorgaans het gezichtsveld, verlengt de scantijd en verhoogt de systeemkosten aanzienlijk zonder proportionele winst in de detectiecapaciteit van defecten te leveren.

Geometrische vergroting verbetert de zichtbaarheid van details, maar gaat altijd ten koste van het gezichtsveld. Naarmate de vergroting toeneemt, wordt het zichtbare inspectiegebied kleiner, wat betekent dat er meer afbeeldingen nodig zijn om hetzelfde bord te bedekken.

Voor grote of complexe PCB's kan overmatige vergroting de inspectietijd dramatisch verlengen en de doorvoer verminderen. Het praktische doel is niet om de vergroting te maximaliseren, maar om een niveau te selecteren dat de doeldefecten duidelijk oplost en tegelijkertijd een efficiënte dekking van het gehele inspectiegebied mogelijk maakt.

Het buisvermogen bepaalt hoe goed röntgenstralen door materialen dringen, maar meer vermogen betekent niet automatisch betere beelden. Hogere kV-niveaus zijn nuttig voor dikke, meerlaagse platen, ontwerpen met een hoog kopergehalte of componenten met afscherming en koellichamen.

Voor de meeste PCBA-toepassingen biedt een buisvermogensbereik van 90–130 kV een effectief evenwicht tussen penetratie en beeldcontrast. Het overschrijden van dit bereik vermindert vaak het contrast in dunne soldeerverbindingen, waardoor holtes en subtiele defecten eerder moeilijker dan gemakkelijker te onderscheiden zijn. In veel gevallen verslechtert een overmatig buisvermogen de inspectiekwaliteit in plaats van deze te verbeteren.

Wanneer een röntgensysteem in de productiestroom wordt geplaatst, heeft dit een directe impact op de doorvoer, de inspectiestrategie en het rendement op de investering. Hoewel inline röntgen vaak wordt gezien als het ultieme doel, is dit niet automatisch de juiste keuze voor elke fabriek.

Offline röntgensystemen bieden het hoogste niveau van flexibiliteit. Ze kunnen een breed scala aan bordformaten, producttypen en inspectietaken aan zonder de lijnbalans te verstoren. Met lagere investeringen vooraf, eenvoudiger onderhoudsvereisten en gemakkelijker toegang voor operators, zijn offline systemen zeer geschikt voor monsterinspectie, NPI-validatie en gedetailleerde probleemoplossing.

Voor veel fabrieken, vooral die waar gemengde producten of gematigde volumes worden geproduceerd, biedt offline X-ray alle benodigde inspectiemogelijkheden zonder nieuwe knelpunten of lay-outbeperkingen te introduceren.

Inline röntgeninspectie wordt waardevol wanneer het productievolume hoog en consistent is, doorgaans meer dan 10.000 platen per maand, en wanneer onmiddellijke feedback nodig is om de verspreiding van defecten te voorkomen. In deze gevallen kan geautomatiseerde inspectie van elk bord de herbewerking achteraf aanzienlijk verminderen en de processtabiliteit verbeteren.

Inline-systemen brengen echter ook hogere kosten, grotere eisen aan het vloeroppervlak en strikte cyclustijdbeperkingen met zich mee. Bij productie van middelgrote of kleine volumes wegen deze factoren vaak zwaarder dan de voordelen, waardoor inline röntgenstraling eerder een overinvestering dan een productiviteitswinst is.

Zelfs de beste optica en röntgenbuizen leveren beperkte waarde zonder dat er intelligente software achter zit. Bij de dagelijkse PCBA-inspectie bepaalt software hoe consistent defecten worden geïdentificeerd, in hoeverre de resultaten afhankelijk zijn van de ervaring van de operator en hoe nuttig inspectiegegevens worden na een enkele beoordeling of beoordeling.

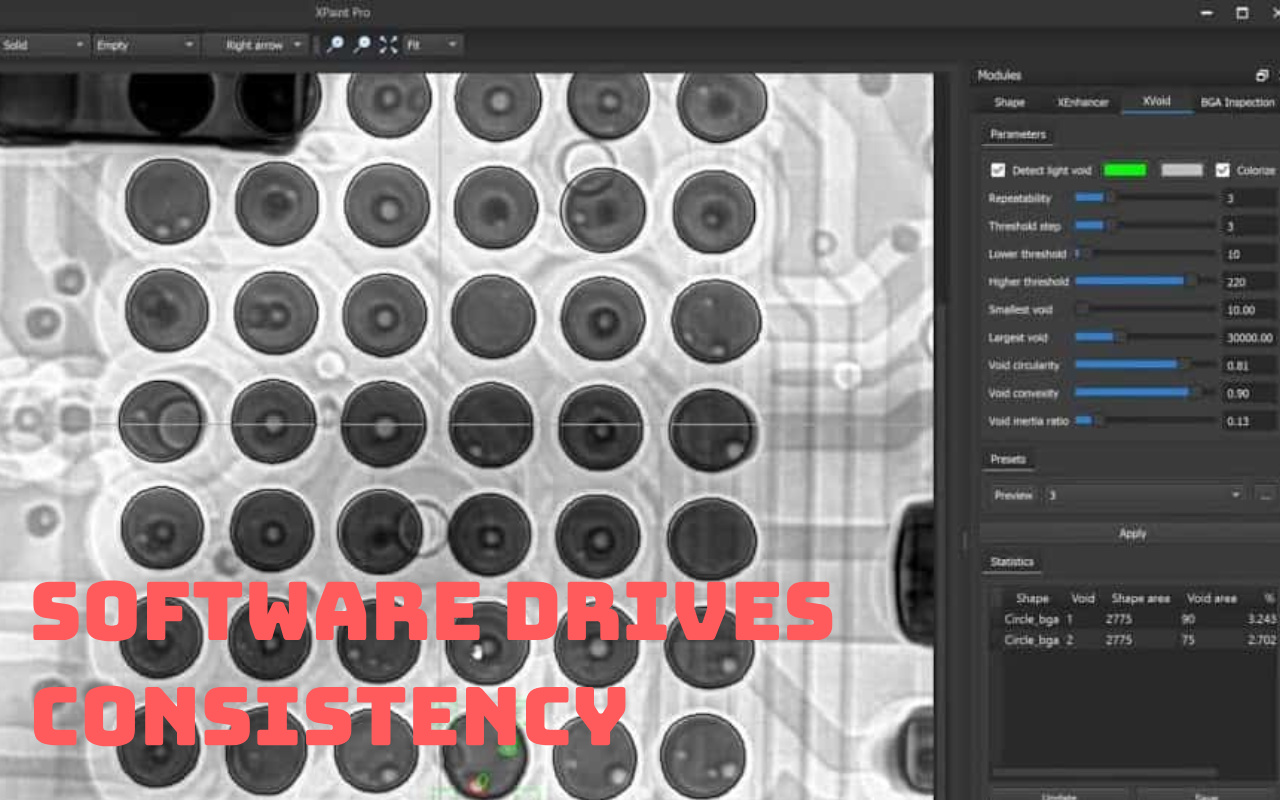

Handmatige schatting van de leegte introduceert subjectiviteit en inconsistentie, vooral bij verschillende operators en ploegendiensten. Moderne röntgensoftware maakt gebruik van algoritmen om het leegtepercentage automatisch te berekenen volgens de IPC-acceptatiecriteria, wat herhaalbare en vergelijkbare resultaten oplevert.

Dit niveau van consistentie is essentieel voor procesbeheersing. Wanneer lege gegevens betrouwbaar en objectief zijn, kunnen ingenieurs trends volgen, defecten correleren met print- of reflow-parameters en weloverwogen aanpassingen maken in plaats van alleen op visueel oordeel te vertrouwen.

Ingebouwde defectbibliotheken en AI-ondersteunde beeldanalyse verkorten de leercurve voor operators aanzienlijk. In plaats van onbewerkte beelden helemaal opnieuw te interpreteren, markeert het systeem verdachte gebieden en classificeert veelvoorkomende typen defecten, zoals ongeldigheid, overbrugging of opening.

Dit versnelt niet alleen de inspectiebeslissingen, maar vermindert ook de afhankelijkheid van zeer ervaren personeel. In fabrieken met wisselende ploegendiensten of beperkte inspectiespecialisten verbetert robuuste software direct de consistentie en doorvoer van de inspectie.

Röntgeninspectiegegevens worden veel waardevoller als ze niet geïsoleerd zijn. Naadloze export van SPC-gegevens, afbeeldingen en defectstatistieken maakt opbrengstanalyse en traceerbaarheid op lange termijn mogelijk.

Wanneer geïntegreerd met MES of fabrieksdatasystemen ondersteunt röntgeninspectie Industrie 4.0-initiatieven door defecttrends te koppelen aan specifieke producten, processen en tijdvensters. Hierdoor verandert röntgenstraling van een op zichzelf staand inspectiehulpmiddel in een kernelement van procesoptimalisatie.

De aanschafprijs van een röntgenapparaat is slechts het uitgangspunt. Gedurende de levensduur van het systeem zijn de bedrijfskosten, het onderhoud en de indirecte kosten vaak gelijk aan of hoger dan de initiële investering. Inzicht in de totale eigendomskosten is van cruciaal belang voor het nemen van een duurzame beslissing.

Lagere initiële kosten vertalen zich niet altijd in lagere totale kosten. Afgedichte buissystemen vereisen doorgaans minimaal onderhoud en geen vervanging van filamenten, waardoor de bedrijfskosten voorspelbaar zijn. Ze beperken echter vaak de haalbare resolutie en flexibiliteit.

Openbuissystemen bieden hogere prestaties en een fijnere resolutie, maar vereisen periodieke filamentvervanging en actiever onderhoud. Deze doorlopende kosten moeten naast de prestatievoordelen worden meegewogen en mogen niet afzonderlijk worden geëvalueerd.

Afgedichte röntgenbuizen bieden doorgaans een levensduur van 8.000 tot 15.000 bedrijfsuren met minimaal onderhoud. Voor open buizen kunnen geplande service-interventies nodig zijn, wat uitvaltijd en onderhoudsplanning met zich meebrengt.

Naast hardwareonderhoud draagt ook de trainingstijd voor operators en technici bij aan de totale eigendomskosten. Systemen met intuïtieve software en stabiele workflows verminderen de trainingskosten en verkorten de tijd die nodig is om betrouwbare inspectieresultaten te behalen.

Het rendement op de investering varieert aanzienlijk per toepassing. Bij kwaliteitscontrole op grote volumes wordt de ROI voornamelijk bepaald door minder nabewerking, lagere uitvalpercentages en snellere detectie van procesafwijkingen. In NPI- en foutanalyseomgevingen komt de waarde voort uit een snellere identificatie van de hoofdoorzaak, kortere foutopsporingscycli en minder veldretouren.

In beide gevallen zijn de meest succesvolle investeringen die waarbij de mogelijkheden van het systeem nauw aansluiten bij de daadwerkelijke inspectiebehoeften in plaats van bij theoretische maximale prestaties.

De meeste inkoopfouten worden niet veroorzaakt door een gebrek aan budget, maar door een verkeerde inschatting van wat de inspectietaak eigenlijk vergt. De volgende valkuilen komen herhaaldelijk voor in PCBA-fabrieken van elke omvang.

Een veelgemaakte fout is dat er te veel wordt geïnvesteerd in volledige 3D CT-mogelijkheden, terwijl 2,5D-inspectie al voldoende zichtbaarheid biedt. Dit resulteert vaak in aanzienlijk hogere kosten, een lagere inspectiesnelheid en onderbenutte functies die weinig waarde toevoegen aan de dagelijkse productie.

Een andere veel voorkomende fout is dat men zich bijna uitsluitend concentreert op resolutiecijfers, terwijl het gezichtsveld, de bruikbaarheid van de software en de inspectieworkflow worden genegeerd. Een extreem hoge resolutie ziet er misschien indrukwekkend uit op een datasheet, maar verkleint vaak het dekkingsgebied en verlengt de inspectietijd zonder de echte defectdetectie te verbeteren.

Software wordt ook vaak onderschat. Systemen met complexe interfaces of beperkte automatisering vertragen de acceptatie, vergroten de afhankelijkheid van operators en verminderen de consistentie van inspecties, ongeacht de kwaliteit van de hardware.

Ten slotte zien veel kopers praktische factoren over het hoofd, zoals het vloeroppervlak, de verwerkingsstroom van het bord en de vereisten voor stralingsafscherming. Deze problemen komen vaak pas aan het licht na de installatie, wanneer wijzigingen in de lay-out en verstoring van de workflow duur en moeilijk te corrigeren worden.

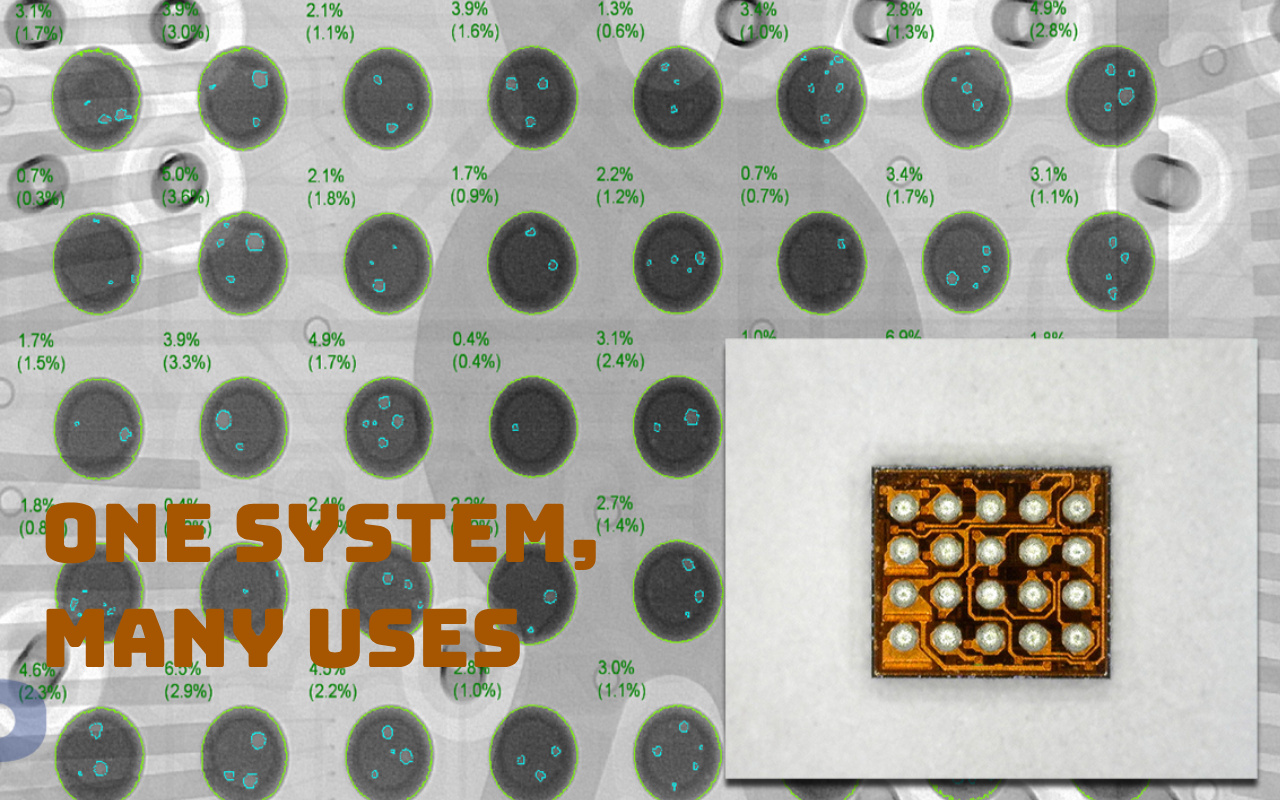

Om te illustreren hoe inspectie-eisen zich vertalen in systeemselectie, kunt u overwegen hoe één enkel veelzijdig offline röntgenplatform meerdere praktijkscenario's kan ondersteunen zonder overconfiguratie.

Bij de productie van consumentenelektronica in middelgrote volumes is basisinspectie van de BGA-leegte vaak de primaire vereiste. In dit geval levert een 2D- of 2,5D-systeem uitgerust met automatische holtemeting snelle, herhaalbare resultaten zonder de productie te vertragen of de inspectiekosten te verhogen.

Voor NPI en procesvalidatie in auto-elektronica verschuiven de inspectieprioriteiten. Hetzelfde systeem, dat gebruikmaakt van gekantelde weergaven en flexibele navigatie, kan vroegtijdige risico's op het hoofd in het kussen en scheiding van soldeerverbindingen aan het licht brengen zonder dat een volledige CT-scan nodig is. Hierdoor kunnen ingenieurs proceszwakheden snel identificeren en tegelijkertijd de inspectietijd onder controle houden.

Configuratiebeslissingen spelen een belangrijke rol bij het balanceren van kosten en mogelijkheden. Voor de meeste SMT-toepassingen biedt een gesloten buissysteem dat rond de 90 kV werkt en een vlekgrootte van bijna 5 μm, voldoende penetratie en beeldhelderheid voor betrouwbare inspectie.

In combinatie met programmering in CNC-stijl en intuïtieve navigatie maken systemen zoals de ICT-7900 efficiënte bemonstering van verschillende borden en producten mogelijk. Deze aanpak ondersteunt zowel routinematige kwaliteitscontroles als diepgaande technische analyses, zonder de complexiteit en kosten van overgespecificeerde inspectieplatforms.

Veiligheid en compliance zijn geen optionele details; ze zijn rechtstreeks van invloed op de bescherming van de operator, de goedkeuring door de regelgevende instanties en de vraag of het systeem continu en zonder onderbrekingen kan draaien. Het negeren van deze factoren leidt vaak tot onverwachte stilstand of dure retrofits na installatie.

Moderne röntgensystemen in kaststijl zijn ontworpen met uitgebreide afscherming en vergrendelingsbescherming. Bij normaal gebruik ligt de stralingslekkage doorgaans ver onder de FDA- en OSHA-limieten, vaak minder dan 0,5 mR/uur gemeten op een afstand van 5 cm van de behuizing.

Effectieve stralingsveiligheid volgt het ALARA-principe: het minimaliseren van de blootstelling door een goede controle van tijd, afstand en afscherming. Wanneer deze principes worden ingebouwd in het systeemontwerp en de dagelijkse bedieningsprocedures, blijft röntgeninspectie veilig voor operators en voldoet het aan de wettelijke normen.

Betrouwbaarheid op lange termijn is afhankelijk van proactieve onderhoudsplanning. Jaarlijkse kalibratie, routinematige systeemcontroles en periodieke verificatie van de buisprestaties zorgen voor een stabiele beeldkwaliteit en inspectienauwkeurigheid.

Afgedichte buissystemen bieden over het algemeen een voorspelbare levensduur en minimale onderhoudsvereisten, waardoor ongeplande stilstand wordt verminderd. Om consistente uptime te garanderen, nemen veel fabrieken ook serviceovereenkomsten en reserveplanning op als onderdeel van hun eigendomsstrategie, in plaats van onderhoud als een bijzaak te beschouwen.

Voordat u een röntgensysteem aanschaft, doorloopt u de volgende checklist om de afstemming tussen inspectiebehoeften en systeemcapaciteiten te bevestigen.

Begin met het identificeren van de printplaten en componenttypen die het vaakst worden geïnspecteerd. Definieer de specifieke defecten die moeten worden gedetecteerd, zoals leemten, hoofd-in-kussen, overbrugging of onvoldoende soldeer. Verduidelijk uw vereiste dagelijkse of uurlijke doorvoer om te voorkomen dat er een nieuw productieknelpunt ontstaat.

Bepaal of inline of offline plaatsing het beste bij uw productiestroom past. Evalueer welke softwarefuncties essentieel zijn, inclusief automatische leegteberekening, beeldanalysetools en MES- of SPC-integratie. Bevestig ten slotte dat het systeem voldoet aan alle lokale vereisten op het gebied van stralingsveiligheid en naleving om installatievertragingen of operationele beperkingen te voorkomen.

Succesvolle röntgenselectie begint met het duidelijk definiëren van uw defectrisico's en productievolume voordat u kiest voor inspectietechnologie. De juiste balans tussen 2D, 2,5D en 3D CT hangt af van de toepassingsbehoeften, niet van maximale specificaties.

Een uitgebalanceerd systeemontwerp en krachtige softwaremogelijkheden leveren consequent meer waarde op dan alleen extreme resoluties. Voor veel fabrieken biedt offline röntgeninspectie de meest praktische combinatie van flexibiliteit, prestaties en kosten, terwijl inline-systemen alleen gerechtvaardigd zijn in omgevingen met echte grote volumes.

Bovenal moeten de totale eigendomskosten de beslissing bepalen. Vermijd het te veel specificeren van functies die de kosten verhogen zonder echte problemen op te lossen, en kies voor een röntgensysteem dat betrouwbare inspectieresultaten levert, economisch en consistent, gedurende de gehele levensduur.

Nee, voor de meeste elementaire BGA-leegtecontroles en procesmonitoring zijn 2D- of 2,5D-systemen voldoende en kosten ze veel minder. 3D CT wordt alleen essentieel als u een nauwkeurige Z-aslocatie van lege ruimten nodig heeft (bijv. grensvlak versus midden), laagscheiding op dubbelzijdige platen of naleving van strikte automobiel-/medische normen die volumetrische kwantificering vereisen. Begin met de achtergrond: Er ontstaan holtes uit opgesloten fluxgas tijdens het terugstromen; IPC-7095 maakt tot 25-30% totale lediging in ballen mogelijk, afhankelijk van de productklasse.

Een goed 2,5D-systeem met kantelweergaven brengt de grootte, positie en hoofd-in-kussen-risico's op betrouwbare wijze in beeld. Voorbeeld: Fabrieken voor consumentenelektronica maken routinematig gebruik van 2,5D offline-systemen voor 100% bemonstering met uitstekende opbrengstcontrole, waardoor 40-60% wordt bespaard ten opzichte van CT.

De ROI is afhankelijk van de vermeden kosten voor het ontsnappen aan defecten. De stappen omvatten: Schat het huidige percentage herbewerkingen/veldfouten op basis van verborgen gebreken (bijvoorbeeld 2-5% voor BGA-problemen). Bereken de gemiddelde kosten per defect bord (herbewerking $50-200, veldretour $500+). Vermenigvuldig met het jaarlijkse volume om potentiële besparingen te verkrijgen. Systeem-TCO aftrekken (aankoop + 3-5 jaar onderhoud/training). Verdeel de besparingen door de TCO voor de terugverdientijd. Lijnen met een hoog volume (>50.000 platen/jaar) worden vaak minder dan 12 maanden terugverdiend door minder nabewerking.

Laag volume/NPI wint aan waarde door snellere foutopsporing en minder klachten van klanten. Een reëel voorbeeld: een fabriek met een middelgroot volume verminderde de BGA-herbewerking met 80% na het toevoegen van offline röntgenstraling, waarbij de machine in 18 maanden alleen al via arbeidsbesparingen werd betaald.

Moderne systemen met gesloten buizen hebben minimaal onderhoud nodig: jaarlijkse kalibratie/certificering voor nauwkeurigheid en veiligheidsnaleving, periodieke detectorreiniging en software-updates. Bij modellen met open buis moet het filament elke 1-2 jaar worden vervangen. Budget voor preventieve servicecontracten (jaarlijks 5-10% van de aanschafprijs).

Dagelijks: eenvoudige warming-up en stabiliteitscontroles. Jaarlijks onderzoek naar stralingsveiligheid. Met de juiste zorg bedraagt de uptime doorgaans meer dan 98%. Vergeleken met AOI zijn de onderhoudskosten van röntgenstraling lager omdat er geen bewegende optica vervuild raakt.

Zelden voor volumes onder de 20-30.000 boards/maand. Inline voegt complexiteit, ruimte en kosten toe en riskeert knelpunten in de lijn als de cyclustijd de takt overschrijdt. De meeste fabrieken met middelgrote volumes gebruiken offline systemen voor 5-20% bemonstering plus post-reflow AOI/SPI, waardoor een gelijkwaardige kwaliteit wordt bereikt tegen lagere investeringen. Inline loont alleen als 100% inspectie van verborgen verbindingen verplicht is (bijvoorbeeld in de lucht- en ruimtevaart) of als de herbewerkingskosten extreem hoog zijn.

Voorbeeld: Veel leveranciers in de automobielsector draaien met succes gemiddelde volumes met offline 2,5D-röntgenfoto's vlakbij de lijn voor snelle feedback.

Van cruciaal belang – vaak belangrijker dan de ruwe hardwarespecificaties. Goede software biedt automatische leegtemeting (herhaalbaar per IPC), bibliotheken voor defectclassificatie (vermindert de afhankelijkheid van de vaardigheden van de operator) en MES/SPC-export voor trending. Slechte software leidt tot trage handmatige analyses en inconsistente resultaten. Moderne systemen maken gebruik van AI-ondersteund oordeelsvermogen, waardoor de beoordelingstijd met 50-70% wordt verkort. Wanneer u machines evalueert, test u de bruikbaarheid van de software met uw daadwerkelijke boards. Dit is het verschil tussen een tool die ongebruikt blijft en een tool die de dagelijkse opbrengstverbetering stimuleert.